|

Omadused |

Surumine |

|

|

1. Ostustrateegia (pakkumine) |

Keskendudes väikesele hulgale tarnijatele, on tarned sagedased, väikeste partiidena, rangelt graafiku alusel |

Keskenduge märkimisväärsele hulgale tarnijatele, tarned on peamiselt ebaregulaarsed, suurtes kogustes |

|

2. Tootmisstrateegia |

Tootmise orienteerumine nõudluse ja tellimuste muutustele |

Keskenduge tootmisvõimsuse maksimaalsele ärakasutamisele. Pideva tootmise kontseptsiooni rakendamine |

|

3. Tootmise planeerimine |

Algab kokkupaneku või levitamisetapiga |

Tootmisvõimsuse planeerimine |

|

4. Operatiivne tootmise juhtimine |

Detsentraliseeritud. Tootmisgraafikud koostatakse ainult monteerimisetapi jaoks. Teiste etappide graafikute täitmist jälgib töötubade juhtkond |

Tsentraliseeritud. Kõigi töötubade jaoks koostatakse ajakavad. Kontrolli teostavad eriosakonnad (planeerimis-, dispetšerbürood) |

|

5. Varude juhtimise strateegia |

Varud kasutamata võimsuste kujul (masinad) |

Varud materiaalsete ressursside ülejäägi kujul (tooraine) |

|

5.1 Ohutusvarude haldamine |

Ohutusvarude olemasolu viitab rikkele tootmisprotsessis, sest Laopinnad peaaegu puuduvad |

Turvavaru hoitakse pidevalt teatud tasemel |

|

5.2 Operatiivne varude haldamine (töökoha varud) |

Operatsiooni mahajäämus on tootmise sünkroonimise tõttu minimaalne |

Operatsiooni mahajäämus ei ole alati minimaalne seotud toimingute sünkroniseerimise puudumise, seadmete erineva läbilaskevõime, nende halva paigutuse ning ebaefektiivsete transpordi- ja ladustamistoimingute tõttu. |

|

5.3 Valmistoodangu laoseisu juhtimine |

Laoseisud praktiliselt puuduvad tänu valmistoodete kiirele lähetamisele kliendile. Üleliigseid varusid pole, sest... Valmistoodete partii suurus on eritellimusel valmistatud |

Varud võivad olla suured. sest:

|

|

6. Seadmete kasutamine ja paigutus |

Universaalne varustus, mis on paigutatud rõnga või lineaarse põhimõtte järgi |

Sektsioonides paiknevad eriseadmed, samuti lineaarselt paiknevad osaliselt universaalsed seadmed |

|

Kõrge kvalifikatsiooniga mitme masinaga töötajad (generalistid) |

Kõrgelt spetsialiseerunud töötajad, kuid on ka mitme masinaga töötajaid |

|

|

8. Kvaliteedikontroll |

Kvaliteetsete materiaalsete ressursside, komponentide, toodete tarnimine. Pidevat kvaliteedikontrolli teostab tarnija |

Pidev või valikuline kontroll tootmise kõikides etappides, mis pikendab tootmisprotsessi |

|

9. Jaotusstrateegia |

Valmistoodete partii suurus on võrdne tellimuse suurusega. Keskenduge konkreetsele tarbijale. Tootmine võttes arvesse kliendi erinõudeid Müügijärgse teeninduse korraldus |

Valmistoote partii suurus vastab kavandatud tootmisele. Keskenduge "keskmisele tarbijale". Müügijärgse teeninduse korraldamine |

Tõmbesüsteemi eelised

- - Keeldumine üleliigsetest laovarudest, teave materjalide kiire ostmise võimaluse või reservvõimsuse olemasolu kohta, et kiiresti reageerida nõudluse muutustele.

- - Tööstuskaupade müügipoliitika asendamine müüdud kauba tootmise poliitikaga.

- - Täieliku võimsuse ärakasutamise ülesanne asendatakse toodete tehnoloogilise protsessi läbimiseks kuluva aja minimeerimisega.

- - Ressursi optimaalse partii vähendamine, töötlemispartii vähendamine.

- - Tellimuste täitmine kvaliteetselt

- - Igat tüüpi seisakute ja irratsionaalse tehasesisese transpordi vähendamine.

Kanban süsteem

Kanbani töötas välja Jaapani juhtide rühm. Selle meetodi kaod on üleliigsed tooted, varajane tootmine, defektid, ebaratsionaalne transport, üleliigsete varude ladustamine.

1. Süsteem “Just in Time” - vajalike toodete tarnimine vajalikus koguses vajalikul ajal - teenib tootmise operatiivjuhtimist ja sisaldab lisaks erikaartidele ka sõidukeid, tootmisgraafikuid, tehnoloogilisi ja töökaarte.

Tõmbesüsteemis algab liikumine piirkonnast, kus detaili kasutatakse (osa B). Valmis konteiner TC-ga saadetakse lao ladustamiskohast L töötlemisalale. Esmalt võetakse sellelt transpordikaart välja ja asetatakse transpordikaardi kollektorisse.

Koha B vabanenud konteiner saadetakse lao hoiukohta M, kus sellele kinnitatakse saatekaart ja konteiner koos kaardiga saadetakse lao hoiukohta L, mis asub teises kohas.

Laokohas L eemaldatakse tühja konteineri saatekaart ja kinnitatakse see täiskonteineri külge ning on valmis saatmiseks laokohta M.

Kui saatekaart on kinnitatud täiskonteineri külge, eemaldatakse tootmiskaart sellest ja asetatakse tootmiskaardi kogumisse.

Tühi anum saadetakse töötlemisalale ja jääb sinna seni, kuni saadakse signaal selle täitmiseks vajalike osade töötlemiseks.

Tootmiskaardid saadetakse teatud ajavahemike järel töötlemisalale A ja need on signaaliks osade tootmise ja töötlemise alustamiseks. Tühi konteiner täidetakse valmis detailidega ja saadetakse koos tootmiskaardiga lao hoiukohta L.

Iga täidetud tellimuse osad laaditakse tühja konteinerisse, sellele kinnitatakse tootmiskaart ja konteiner saadetakse M lao asukohta.

Tõhususe tagab mitme reegli järgimine:

Järgmine etapp tõmbab eelmisest etapist välja vajalikud tooted vajalikus koguses ja rangelt kindlaksmääratud ajal.

Töötlemisaladel ei tohi detaile valmistada enne, kui pole saadud tootmist lubavat tootmiskaarti.

Kanban-kaartide arv peab rangelt vastama toote kogusele

Tootmiskaardi puudumisel detaili ei toodeta

Erinevad osad tuleb toota kaartide kättesaamise järjekorras.

Defektseid tooteid ei tohiks järgmisse jaotisesse saata

Kaartide arv peaks olema minimaalne, sest see kajastab osade maksimaalset laoseisu. Kaartide arvu muutmise õigus on keskastme juhtkonnal.

Iga konteineri kohta on 1 saatekaart ja 1 tootmiskaart, konteinerite arvu arvutab tootmisjuht

Kasutatakse ainult standardseid mahuteid, mis mahutavad teatud arvu osi

"Shojinka"

See seisneb objektil osalevate töötajate arvu reguleerimises, kui nõudlus toodete järele kõigub.

Rakendamise tingimused:

- - V-kujuline või lineaarne seadmete paigutus (tehnoloogilise protsessi käigus saavad töötajad kiiresti teise piirkonda kolida)

- - Erinevate erialadega hästi koolitatud mitme masina operaatorite olemasolu.

Professionaalne pöörlemissüsteem

See hõlmab töötajate koolitamist mitmel erialal eesmärgiga muuta nad üldistajaks.

Üldine operatsioonisüsteem

Eesmärgiks maksimeerida seadmete kasutamist. Võimaldab vähendada seisakuaega, ümberlülitusaega jne. Süsteem 4-8-4-8-4 (4 tundi ennetamist, 8 tundi tööd)

Autonoomne kvaliteedikontroll igal töökohal.

Süsteemi juurutamiseks kulus 10 aastat. Selle eesmärk on toota erinevaid tooteid.

Just-in-time tootmine

Võimaldab tuvastada probleeme, mis ei ole nähtavad liigse laoseisu ja liigse personali tõttu.

Süsteemi idee on toota ja tarnida valmistooteid just nende müügiks õigel ajal. Eraldi osad - üksuste kokkupanemise ajal. Üksused ja komponendid – toote kui terviku kokkupanemise ajal.

Süsteem võimaldab vähendada töödeldud osade partiide suurust; mahajäämuse vähendamine; Varude mahtude minimeerimine on peaaegu võimatu ilma seadmete vahetamise aega oluliselt vähendamata.

Süsteemi kasutamise tingimused on kõrge automatiseerituse tase, tootmisprotsesside sünkroniseerimine, kõrge tootmiskultuuri tase, kõrge tootekvaliteet, kõrge tootlikkus, laopindade likvideerimine, tsükliaja vähendamine.

"Just õigel ajal" süsteem

See hõlmab materjalide järgmises tootmisetapis vastuvõtmise aja ja nende tarbimise aja vahe vähendamist võimalike piirideni. See süsteem möödub vahepealsest laost (tootmine ilma laoseisuta, töö ratastelt). Süsteemi kasutamine eeldab mati sünkroniseerimist. vool ja tehnika. operatsioonid.

Kanbani süsteemi kasutamine ilma Just-in-Time ja Just-in-Time süsteemideta on võimatu.

OPT süsteem

“Optimeeritud tootmistehnoloogia” on tootmise ja tarnimise korraldamise süsteem, mille töötasid välja 80ndatel Iisraeli ja Ameerika spetsialistid, “Israeli Kanban”. Eesmärk on tuvastada tootmise kitsaskohad või loojate terminoloogias "kriitilised ressursid", milleks on tooraine, materjalid, masinad, seadmed ja tehnilised seadmed. protsessid, personal.

JIT süsteem

Minimeerida seisakuid materjalide ootamise ajal ning tagada täielik tasakaal transpordi, tootmise, paigaldamise ja nende sünkroonimise protsesside vahel.

Süsteemi valikud:

- - Tootmine samaaegselt paigaldamisega (montaaž) - "monteerimine ratastelt".

- - ostmine samaaegselt tootmisega (tootmise korraldamisse on kaasatud alltarnijad: 1 peatöövõtja, teised - alltarnijad, kes toodavad ja tarnivad emaettevõttele toote üksikuid komponente);

Süsteem "Seitse 0"

JIT süsteemi muutmine. Selle omadused:

- - 0 defekti (kõrge kvaliteet)

- - 0 seisakut (min. seadistamise aeg toote vahetamisel)

- - 0 partii suurust tööl

- - 0 ajakadu ja transpordikulusid

- - 0 üleliigset toodet

- - 0 seisakut tõrkeotsingu ajal

- - 0 tsükli kestust (esimesed 6 punkti kokku)

- 0 ei tähenda absoluutse nullini taandamist, vaid minimeerimine on see, mille poole me püüdleme.

CIM süsteem

Materjali- ja infovoogude liikumise sünkroniseerimine, s.o. 2 paralleelset voolu. Võimaldab saada igasugust teavet mati asukoha kohta. voolu.

Saada oma head tööd teadmistebaasi on lihtne. Kasutage allolevat vormi

Üliõpilased, magistrandid, noored teadlased, kes kasutavad teadmistebaasi oma õpingutes ja töös, on teile väga tänulikud.

Valgevene Riiklik Tehnikaülikool

Auto- ja traktoriteaduskond

Osakond “Kaubandustegevus ja raamatupidamine transpordis”

TEST

Distsipliin: "Kaubanduslik logistika"

Teemal: “Tõukesüsteem”, selle olemus ja kasutustingimused

Lõpetanud üliõpilane gr 301955 Sidorchik A.V.

Minsk

2007

Sissejuhatus

4. MRP I kui "tõuke tüüpi" süsteem

Järeldus

Kasutatud allikate loetelu

Sissejuhatus

Majandussuhete praegune arengustaadium nõuab ettevõtte arvestamist pidevate suhete vormis tootmisressursside tarnijate ja valmistoodete tarbijatega, st selleks, et realiseerida konkurentsieelised ning saada tootmis- ja äritegevusest maksimaalne võimalik mõju, ettevõte peab olema osa hästi toimivast logistikasüsteemist.

Seega läbib materjalivoog teel esmasest tooraineallikast lõpptarbijani mitmeid järjestikuseid etappe, sealhulgas tootmislülisid. Materjalivoo juhtimisel on selles etapis teatud spetsiifika ja seda nimetatakse tootmislogistikaks.

Klassikaliselt on tootmislogistika materjali- ja infovoogude juhtimine tootmisprotsessis.

Tootmislogistika eesmärk on rikkust loovate või teenuseid pakkuvate ettevõtete materjalivoogude optimeerimine. Tootmislogistika õppeobjektide iseloomulik tunnus on nende territoriaalne kompaktsus.

Tootmislogistika raames toimuvas logistikaprotsessis osalejaid seovad tootmisesisesed suhted. Tööstuslikud logistikasüsteemid hõlmavad:

tööstusettevõte;

hulgimüügiettevõte;

kauba sõlmpunkt;

sõlmpunkti meresadam.

Tootmislogistikasüsteeme võib käsitleda makro- ja mikrotasandil. Esimesel juhul toimivad tootmislogistikasüsteemid makroloogiliste süsteemide elementidena. Need määravad nende süsteemide töörütmi ja on materjalivoogude allikad.

Tootmislogistikasüsteemid on mikrotasandil mitmed omavahel suhetes ja ühenduses olevad alamsüsteemid, mis moodustavad teatud terviklikkuse: hankimine, laod, varud, tootmine, transport, info, müük ja personal. Need alamsüsteemid tagavad, et materjalivoog siseneb süsteemi, läbib seda ja väljub süsteemist.

Terviklikul kujul hõlmavad tootmislogistika ülesanded praeguses etapis mitmeid elemente:

tootmise planeerimine ja väljasaatmine, lähtudes valmistoodete ja tarbijatellimuste prognoosimisest;

tootmisgraafikute väljatöötamine ettevõtte töökodadele ja teistele tootmisosakondadele;

tarne- ja müügiteenustega kooskõlastatud toodete turuletoomise ja vabastamise ajakavade väljatöötamine;

pooleliolevate tööde standardite kehtestamine ja nende täitmise jälgimine;

tootmistegevuse operatiivne juhtimine ja tootmisülesannete korraldamine;

kontroll valmistoodete koguse ja kvaliteedi üle;

osalemine tootmisuuenduste väljatöötamises ja rakendamises;

kontroll valmistoodete tootmiskulude üle.

Seega on tootmisprotsessi juhtimine toote valmistamisel logistiline funktsioon.

1. Traditsioonilised ja logistilised tootmiskontseptsioonid

Loomulikult domineeris enne tootmise korraldamise logistilise kontseptsiooni levikut ja järkjärgulist juurutamist kõikjal traditsiooniline korraldus. Tänapäeval on vaatamata peamiselt logistikapõhimõttel tegutsevate ettevõtete arvu kasvule tootmisprotsessis traditsiooniline materjali- ja infovoogude juhtimise süsteem.

Tootmistegevuse traditsioonilisel ja logistilisel lähenemisel on mitmeid olulisi erinevusi, mida me lühidalt käsitleme.

Esiteks saab traditsiooniline tootmissüsteem eksisteerida ja domineerida logistilise üle müüja turu olemasolul, kuna sellel praktiliselt puudub koht konkurentsile ning seetõttu pole tootmis- ja turustusprotsesside optimeerimine tootja jaoks vajalik. , kuna tal pole toodete müümisega probleeme.

Täielikult kooskõlas müüja turu märgitud spetsiifikaga on materjalivoogude juhtimise traditsioonilise korralduse põhisätted järgmised:

ärge kunagi peatage põhiseadmeid ja säilitage iga hinna eest kõrge kasutusmäär;

toota tooteid võimalikult suurte partiidena;

¦omama võimalikult suurt materiaalset ressurssi. Tootmise korraldamise logistikakontseptsiooni tutvustamiseks ja laialdaseks levitamiseks on vajalik ostjaturu olemasolu, mida iseloomustab arenenud konkurentsikeskkond ja vajadus võidelda “oma” kliendi eest.

Tootmiskorralduse logistikakontseptsiooni peamised sätted sisaldavad järgmisi elemente:

¦ülemääraste varude tagasilükkamine;

¦keeldumine liigsest ajast põhi- ja laotoimingute tegemiseks;

keeldumine mittenõutud toodete valmistamisest;

seadmete seisakuaja kõrvaldamine;

defektide kohustuslik kõrvaldamine;

irratsionaalse tehasesisese transpordi kõrvaldamine.

Seoses logistikakontseptsiooni kasutuselevõtuga tootmises toimuva materjalivoo juhtimisel on uue sisu saanud mõiste tootmissüsteemide paindlikkus.

Teatavasti püsib tootmine turutingimustes alles siis, kui on võimalik kiiresti muuta toodetavate toodete valikut ja kogust. Kui enne 70ndaid. see ülesanne lahendati laos olevate valmistoodete laoseisude kaudu; täna tehakse seda reservtootmisvõimsuse kaudu.

Tootmisvõimsuse reserv tekib siis, kui tootmissüsteemides on kvalitatiivne ja kvantitatiivne paindlikkus. Kvaliteedi paindlikkus saavutatakse paindliku teeninduspersonali ja paindliku tootmise kaudu. Kvantitatiivne paindlikkus - tööjõureserv ja seadmete reserv.

2. Push materjalihaldussüsteem

Materjalivoo juhtimist tootmislogistikasüsteemides saab teostada kahel erineval viisil.

Esimest võimalust nimetatakse "tõukesüsteemiks".

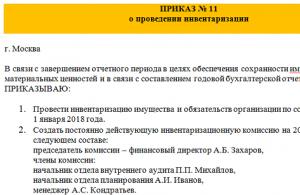

Tõukematerjalivoo juhtimissüsteem tootmislogistikas on tootmiskorraldussüsteem, milles tööobjekte tarnitakse eelnevast tehnoloogilisest operatsioonist järgmisesse vastavalt eelnevalt koostatud jäigale tootmisgraafikule. See tähendab, et materjalivoog "surutakse" adressaadini vastavalt käsule, mille edastav lüli saab kesksest tootmisjuhtimissüsteemist (joonis 1).

Juhtimissüsteem Ostja tellimus

Tooraineladu Töötuba nr 1 Töökoda nr 2 Montaažitöökoda

Joonis 1 Tootmises oleva suruva materjalivoo juhtimissüsteemi skeem

Tõukesüsteemid on iseloomulikud traditsioonilistele tootmismeetoditele. Nende kasutamise võimalus tootmise logistiliseks korraldamiseks on ilmnenud seoses arvutitehnoloogia massilise levikuga. Tõukesüsteemidel on oma võimalustele loomulikud piirid: mida rohkem tegureid iga ettevõtte valdkonna puhul peab juhtimissüsteem arvestama, seda kõrgemad on nõuded tarkvarale, teabele ja tehnilisele toele. Üldine puudus on nõudluse ebapiisav jälgimine kohustusliku ohutusvarude loomisega.

Teist võimalust tootmises logistikaprotsesside korraldamiseks nimetatakse "tõmbesüsteemiks". Tõmbematerjalivoo juhtimissüsteem tootmislogistikas on tootmiskorraldussüsteem, milles osad ja pooltooted tarnitakse järgnevale tehnoloogilisele operatsioonile eelnevast vastavalt vajadusele.

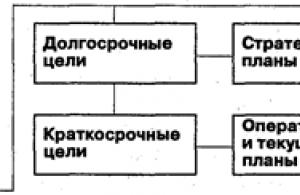

Selle tootmise korraldamise meetodi puhul ei sega kesksüsteem materjalivoogude vahetust ettevõtte erinevate osade vahel ega sea neile jooksvaid tootmisülesandeid. Üksiku tehnoloogilise lingi tootmisprogrammi määrab järgneva lingi tellimuse suurus. Keskjuhtimissüsteem seab ülesande ainult tootmistehnoloogilise ahela viimasele lülile (joonis 2).

Riis. 2. Tõmbav materjalivoolu juhtimissüsteem

3. Tõuke ja tõmba materjalivoo juhtimissüsteemide võrdlev analüüs

Tõmbesüsteemil on tõukesüsteemi ees mõned eelised, kuna üksikud poe töötajad suudavad arvestada palju spetsiifilisemate teguritega, mis määravad tellimuse suuruse, kui seda suudaks keskjuhtimissüsteem.

Tõmbe- ja tõukesüsteemide erinevused on toodud üksikasjalikumalt tabelis. 1.

Tabel 1 Tõuke- ja tõmbesüsteemide võrdlus

|

Omadused |

Surumine |

||

|

1. Ostustrateegia (pakkumine) |

Keskendudes väikesele hulgale tarnijatele, on tarned sagedased, väikeste partiidena, rangelt graafiku alusel |

Keskenduge märkimisväärsele hulgale tarnijatele, tarned on peamiselt ebaregulaarsed, suurtes kogustes |

|

|

2 Tootmisstrateegia |

Tootmise orienteerumine nõudluse ja tellimuste muutustele |

Keskenduge tootmisvõimsuse maksimaalsele ärakasutamisele. Pideva tootmise kontseptsiooni rakendamine |

|

|

3.Tootmise planeerimine |

Algab kokkupaneku või levitamisetapiga |

Tootmisvõimsuse planeerimine |

|

|

4. Operatiivne tootmise juhtimine |

Detsentraliseeritud. Tootmisgraafikud koostatakse ainult monteerimisetapi jaoks. Teiste etappide graafikute täitmist jälgib töötubade juhtkond |

Tsentraliseeritud. Kõigi töötubade jaoks koostatakse ajakavad. Kontrolli teostavad eriosakonnad (planeerimis-, dispetšerbürood) |

|

5. Varude juhtimise strateegia5.1 Ohutusvarude haldamine5.2 Operatiivne mahajäämuse haldamine (töökoha inventuurid)5.3 Valmistoodangu laoseisu juhtimine |

Varud kasutamata võimsuste kujul (masinad)Ohutusvarude olemasolu näitab tootmisprotsessi tõrkeid, kuna laoruumi pole peaaegu üldseOperatsiooni mahajäämus on tootmise sünkroonimise tõttu minimaalneLaoseisud praktiliselt puuduvad tänu valmistoodete kiirele lähetamisele kliendile. Üleliigseid varusid pole |

Varud materiaalsete ressursside ülejäägi kujul (tooraine)Turvavaru hoitakse pidevalt teatud tasemelOperatsiooni mahajäämus ei ole alati minimaalne seotud toimingute sünkroniseerimata jätmise, seadmete erineva läbilaskevõime, nende halva paigutuse ning ebaefektiivsete transpordi- ja ladustamistoimingute tõttu.Varud võivad olla suuremadsest:toodete hiline tootmine |

|

|

kuna valmistoodete partii suurus on eritellimusel valmistatud |

- valmistoodete hiline tarneValmistoodete partii suurus on keskendunud aastaprogrammile, võtmata arvesse nõudluse kõikumisi |

||

|

6. Seadmete kasutamine ja paigutus |

Universaalne varustus, mis on paigutatud rõnga või lineaarse põhimõtte järgi |

Sektsioonides paiknevad eriseadmed, samuti lineaarselt paiknevad osaliselt universaalsed seadmed |

|

|

Kõrge kvalifikatsiooniga mitme masinaga töötajad (generalistid) |

Kõrgelt spetsialiseerunud töötajad, kuid on ka mitme masinaga töötajaid |

||

|

8. Kvaliteedikontroll |

Kvaliteetsete materiaalsete ressursside, komponentide, toodete tarnimine. Pidevat kvaliteedikontrolli teostab tarnija |

Pidev või valikuline kontroll tootmise kõikides etappides, mis pikendab tootmisprotsessi |

|

|

9. Jaotusstrateegia |

Valmistoodete partii suurus on võrdne tellimuse suurusega. Keskenduge konkreetsele tarbijale. Tootmine võttes arvesse kliendi spetsiifilisi nõudeid. Müügijärgse teeninduse korraldamine |

Valmistoote partii suurus vastab kavandatud toodangule. Keskenduge "keskmisele tarbijale". Müügijärgse teeninduse korraldamine |

5. MRPI kui "tõuke tüüpi" süsteem

Maailma üks populaarsemaid logistikakontseptsioone, mille baasil on välja töötatud ja tegutseb suur hulk mikrologistikasüsteeme, on mõiste “nõuded/ressursside planeerimine” (RP). CR kontseptsiooni vastandatakse sageli just-in-time logistika kontseptsioonile, mis tähendab, et push-tüüpi logistikasüsteemid põhinevad sellel (erinevalt LT lähenemisest).

Kehtestatud tootmisgraafiku alusel rakendavad MRPI süsteemid varude taseme määramiseks ja kontrollimiseks ajafaasi lähenemisviisi. Kuna see omakorda genereerib vajaliku koguse materiaalseid ressursse, et toota või kokku panna teatud hulk valmistooteid, on MRP I tüüpiline push-tüüpi süsteem.

Põhilised mikrologistikasüsteemid, mis põhinevad kontseptsioonil "nõuete/ressursside planeerimine" tootmises ja tarnimises, on "materjalide/tootmisnõuded/ressursside planeerimine, MRP I / MRP II" ja turustamise (jaotamise) süsteemid - "toote/ressursside jaotamise planeerimine". ” süsteemid (levinõuded/ ressursside planeerimine, DRP I / DRP II).

MRP I süsteemidele omased praktilised rakendused on tootmisprotsesside korraldamisel koos materiaalsete ressursside hankimisega. MRP I süsteemi ühe peamise arendaja, Ameerika teadlase J. Orlisky definitsiooni järgi koosneb „materjalivajaduse planeerimise (MRP system) süsteem kitsamas tähenduses mitmest loogiliselt seotud protseduuridest, otsustavatest reeglitest ja nõuetest. mis muudavad tootmisgraafiku ajaliselt sünkroonitud nõuete ahelaks, samuti nende nõuete kavandatud katvuse iga ajakava täitmiseks vajalike komponentide laoühiku kohta. MRP-süsteem ajastab nõuete ja katete järjestuse ümber kas tootmisgraafiku, laostruktuuri või tooteomaduste muutuste tulemusena.

MRP süsteemid tegelevad materjalide, komponentide, pooltoodete ja nende osadega, mille nõudlus sõltub konkreetsete valmistoodete nõudlusest. Kuigi logistikakontseptsioon ise, mis on MRPI süsteemi aluseks, kujunes välja üsna kaua aega tagasi (alates 1950. aastate keskpaigast), õnnestus seda praktikas rakendada alles kiirete arvutite tulekuga. . Samal ajal on mikroprotsessorite ja infotehnoloogia revolutsioon stimuleerinud MRP-süsteemide erinevate rakenduste plahvatuslikku kasvu äritegevuses. MRP-süsteemide peamised eesmärgid on:

ressursivajaduse kvaliteetse planeerimise efektiivsuse tõstmine;

tootmisprotsessi planeerimine, tarnegraafik, hange;

materiaalsete ressursside, lõpetamata toodangu ja valmistoodangu varude taseme vähendamine;

varude taseme kontrolli parandamine;

logistikakulude vähendamine;

materjalide, komponentide ja toodete vajaduse rahuldamine.

MRP I võimaldas kogu ettevõttes koordineerida logistikasüsteemi üksuste plaane ja tegevusi tarnimisel, tootmisel ja müügil, võttes arvesse pidevaid muutusi reaalajas (“on-line”). Nüüd on MRP-s võimalik kooskõlastada kesk- ja pikaajalisi tarne-, tootmis- ja müügiplaane, samuti teostada jooksvat varude kasutamise reguleerimist ja kontrolli.

Nende eesmärkide saavutamise protsessis tagab MRP süsteem materiaalsete ressursside planeeritud koguste ja tootevarude liikumise üle planeerimishorisondi. MRP-süsteem määrab kõigepealt kindlaks, kui palju lõpptooteid tuleb toota ja mis aja jooksul. Seejärel määrab süsteem tootmisgraafiku täitmiseks vajaliku aja ja materiaalsete ressursside kogused. Esitatakse MRP I süsteemi plokkskeem. See sisaldab järgmist teavet.

Tarbijatellimused, valmistoodete nõudluse prognoos, tootmisgraafik - MCI sisend I.

Materjaliressursside andmebaas - tooraine, pooltoodete jms nomenklatuur ja parameetrid; materiaalsete ressursside tarbimise normid toodanguühiku kohta; nende tootmistoiminguteks tarnimise ajastus.

Varude andmebaas - tootmis-, kindlustus- ja muud materiaalsete ressursside varud ladudes; sularahavarude vastavus nõutavale kogusele; tarnijad; tarneparameetrid.

MRP I tarkvarapakett - algsete materiaalsete ressursside nõutav kogumaht sõltuvalt nõudlusest; materiaalsete ressursside nõuete (vajaduste) ahel, võttes arvesse laoseisu; tootmisse sisendmaterjalide ressursside mahtude tellimused.

Väljundmasina diagrammid --1 komplekt väljunddokumente: materjaliressursside tellimused tarnijatelt, tootmisgraafiku korrigeerimised, materiaalsete ressursside tarneskeemid, MRP I süsteemi olek jne.

MRP I süsteemi sisendiks on tarbijatellimused, mida toetavad ettevõtte valmistoodete nõudluse prognoosid, mis sisalduvad tootmisgraafikus (valmistoodete väljalaskegraafikud). Seega, nagu just-in-time mikrologistikasüsteemide puhul, on klientide nõudlus MRP I võtmetegur.

MCI I teabetugi sisaldab järgmisi andmeid:

kindlaksmääratud kauba tootmisplaan konkreetseks kuupäevaks;

materjalide andmed, mis sisaldavad vajalike osade, toorainete, montaažiühikute konkreetseid nimetusi, märkides nende koguse valmistoote ühiku kohta;

andmed tootmiseks vajalike materiaalsete ressursside laoseisude, tellimuste teostusaegade jms kohta.

Materiaalsete ressursside andmebaas sisaldab kogu nõutavat teavet valmistoodete või nende osade tootmiseks (monteerimiseks) vajalike toorainete, materjalide, komponentide, pooltoodete jms nomenklatuuri ja põhiparameetrite (omaduste) kohta. Lisaks sisaldab see standardeid materiaalsete ressursside tarbimise kohta toodanguühiku kohta, samuti faile vastavate materiaalsete ressursside ettevõtte tootmisüksustele tarnimise aegadest. Andmebaas tuvastab ka seosed tootmisüksuste üksikute sisendite vahel tarbitud materiaalsete ressursside osas ja seoses lõpptootega. Varude andmebaas teavitab süsteemi ja juhtpersonali tootmis-, kindlustus- ja muude vajalike materiaalsete ressursside laovarude olemasolust ja suurusest ettevõtte laos, samuti nende lähedusest kriitilisele tasemele ja nende täiendamise vajadusest. Lisaks sisaldab see andmebaas teavet tarnijate ja materiaalsete ressursside tarnimise parameetrite kohta.

MCPI tarkvarapakett põhineb tarbijate nõudlusest sõltuvatel süstematiseeritud tootmisgraafikutel (lõpptoodete väljastamise ajakavadel) ning andmebaasidest saadaval põhjalikul teabel materiaalsete ressursside ja nende reservide kohta. Süsteemi tarkvaramoodulitesse sisseehitatud algoritmid teisendavad algselt nõudluse valmistoodete järele esialgsete materiaalsete ressursside kogumahuks. Seejärel arvutavad programmid välja sisendmaterjaliressursside, pooltoodete ja töös olevate tööde mahtude nõuete ahela, tuginedes teabele sobiva varude taseme kohta, ning esitavad tellimusi sisendmaterjaliressursside mahtude kohta tootmis- (montaaži) piirkondade jaoks. valmistooted. Tellimused sõltuvad kindlaksmääratud nomenklatuurist, materiaalsete ressursside nõuete mahust ja nende tarnimise ajast vastavatesse töökohtadesse ja ladudesse.

Pärast kõigi vajalike arvutuste tegemist genereeritakse ettevõtte info- ja arvutikeskuses MRP I süsteemi masinskeemide väljundkomplekt, mis edastatakse dokumentaalsel kujul tootmis- ja logistikajuhtidele otsuste tegemiseks ettevõtte toodangu tagamise korraldamise kohta. objektid ja laoruumid koos vajalike materiaalsete ressurssidega. MRP I süsteemi tüüpiline väljunddokumentide komplekt sisaldab:

nõuded tarnijatelt tellitavatele materiaalsetele ressurssidele, mis on määratletud nomenklatuuris, mahus ja ajaliselt;

muudatused, mida on vaja teha tootmisgraafikus;

materiaalsete ressursside tarnimise skeemid, tarnemaht jne;

tühistatud nõuded valmistoodetele, materiaalsetele ressurssidele;

MRP süsteemi olek.

Algandmete ettevalmistamine nõuab aga märkimisväärseid kulutusi ja täpsust. MRPI-d kasutatakse reeglina suure hulga materjalide tellimise ja tarnimise planeerimisel, näiteks masinaehitusettevõtetele. MRP-meetodil põhinevate mikrologistikasüsteemide puudused on järgmised:

märkimisväärne hulk arvutusi, suure hulga alginformatsiooni ettevalmistamine ja eeltöötlemine, mis pikendab tootmisperioodi ja logistikatsükli kestust;

tellimuste töötlemise ja transpordi logistikakulude suurenemine, kuna ettevõte püüab vähendada laoseisu või minna üle valmistoodete tootmisele väikestes kogustes suure sagedusega;

tundlikkus lühiajaliste nõudluse muutuste suhtes, kuna need põhinevad varude taseme kontrollil ja täiendamisel fikseeritud tellimispunktides;

märkimisväärne arv tõrkeid süsteemis selle suurte mõõtmete ja ülekoormuse tõttu.

Need puudused on kattuvad üldise puudujäägiga, mis on omane kõikidele push-tüüpi mikrologistikasüsteemidele, mis hõlmavad MRP 1 süsteeme, nimelt: nõudluse ebapiisavalt range jälgimine koos turvavarude kohustusliku olemasoluga.

MRP I süsteeme kasutatakse peamiselt siis, kui nõudlus sisendmaterjalide järele sõltub suuresti klientide nõudlusest lõpptoodete järele. MRP I süsteem võib töötada mitmesuguste materiaalsete ressurssidega (mitme sortimendi toitevoogudega).

Järeldus

Kaupade liikumise tagamise objektide kui süsteemide käsitlus väljendab nii teaduse kui ka praktilise tegevuse valdkonna üht logistika põhijoont. Süstemaatiline uurimistöö on teaduse ja tehnoloogia progressi loomulik vajadus, mis võimaldab kombineerida ja kasutada kõige progressiivsemaid ja tõhusamaid teadusele kättesaadavaid meetodeid.

Logistikasüsteem on korrastatud struktuur, milles toimub logistilise voo vormis organiseeritud ressursi kogupotentsiaali liikumise ja arendamise planeerimine ja elluviimine alates ressursside võõrandamisest keskkonnast kuni müügini välja. lõpptoodetest.

Logistikasüsteemi iseloomustavad järgmised omadused: võime suhelda keskkonnaga; kontrollorgani olemasolu ja juhitavus; käitumise muutlikkus; infoside olemasolu nii ravimis endas kui ka süsteemide ja keskkonna vahel; tagasisideahelate olemasolu teabekanalites; süsteemi eesmärgipärane käitumine.

Logistikakontseptsioonist endast lähtuvalt peab igas ettevõttes logistikastruktuur, olenemata oma suurusest, vastutama kauba- ja materjalivoogude planeerimise, juhtimise ja kontrolli eest nii ettevõtte sees kui ka väljaspool seda. Korraldades tarne ja müügi tootmise ühtse materiaalse toe kompleksina, peaks ettevõtte logistiline struktuur vähendama toodete valmistamise omahinda, suurendama ettevõtte kohanemisvõimet turu nõudmistega ning tagama teatud klienditeeninduse taseme. Logistika põhiülesanne on tagada, et õiged tooted vajalikus koguses, kindlas kohas ja õigel ajal oleksid tellijate käsutuses.

Kasutatud allikate loetelu.

1. Albekov A.U., Fedko V.P., Mitko O.A. Kaubanduslogistika - Rostov-on-Don “Phoenix”, 2001.

2. Fedko V.P. Bondarenko V.A. Kaubanduslogistika - M., 2006.

3. Gadzhinsky A. M. Logistika alused - M., 1993.

4. Ivut R.B., Narushevich S.A. Logistika - Mn., 2004. a.

Sarnased dokumendid

Tootmislogistika kontseptsiooni ja olemuse uurimine. Mikrologistika tootmissüsteemi "Kanban" omadused. Tootmisnõuete planeerimise tõukesüsteemi analüüs (MRP I, MRP II). Logistikakontseptsioon "Lean tootmine".

abstraktne, lisatud 20.03.2010

Materjalivoogude juhtimine tootmissiseste logistikasüsteemide raames. Tõmbesüsteemi peamised eesmärgid. Tõmbesüsteemi töömehhanism. CANBAN süsteemi peamised eelised. Materjaliteenused kaupade transpordiks.

abstraktne, lisatud 24.12.2013

Info-, turundus- ja integreeritud logistikakontseptsioon. Vajaduste planeerimise kontseptsiooni olemus. Kontseptsiooni “Just in time”, “slim” tootmise põhijooned. Mõiste "tellimuse märkimine (ümbertellimus)", "kiire reageerimine".

test, lisatud 12.02.2011

MRP I süsteemi üldkontseptsioon, mis põhineb logistilisel kontseptsioonil “nõuete/ressursside planeerimine”. Selle teabe tugi, eelised ja puudused. Tootmiseks vajalike materjalide arvutamise meetod. Süsteemi väljunddokumentide komplekt.

kursusetöö, lisatud 10.11.2010

Logistikakontseptsioonide evolutsiooni uurimine. Tootmise planeerimise kontseptsiooni ja selle tõukesüsteemide põhitehnoloogiate olemuse avalikustamine. Operatiivne tootmise juhtimine ja nõudluspõhine logistikakontseptsioon. Tootmise integreerimine.

õpetus, lisatud 27.05.2014

Logistikasüsteemi kontseptsioon ja olemus, selle objektide peamised omadused. Logistikasüsteem kui tagasisidega adaptiivne süsteem. Sisemised, välised, integreeritud mikrologistikasüsteemid. Makroloogiliste süsteemide klassifikatsiooni omadused.

abstraktne, lisatud 20.03.2010

Piirangud tarnijatele Lean Production kontseptsioonis. "Kiire reageerimise" kontseptsioon. DRP-süsteemi eelised ja puudused. ERP süsteemide kontseptsioon, funktsioonid, juurutamise omadused, eelised, piirangud. Makroloogiline kontseptsioon "Lean tootmine".

abstraktne, lisatud 06.10.2009

Tootmislogistika mõiste. Tootmisprotsessi struktuur, selle korraldamise põhimõtted. Materiaalsete ressursside liikumise tüübid. Operatiivplaneerimise ja materjalivoogude juhtimise alused. Mahu-kalendri planeerimise meetod.

esitlus, lisatud 19.06.2012

Materjalivoo mõiste ja logistika põhimõtted. Osalejate funktsioonid, arengutasemed, logistikasüsteemide tüübid. Ostuteenus ettevõttes. Tootmiskorralduse traditsioonilised ja logistilised kontseptsioonid. Jaotuslogistika probleemid.

loengute kursus, lisatud 23.10.2013

Materjalivarud kui ettevõtte logistikasüsteemi element, nende liigid ja funktsioonid. Varude loomise ja hooldamisega seotud peamised kululiigid. Just-in-time varude juhtimise süsteem: iseloomulikud tunnused, korraldamise metoodika.

Materjalivoogude ja varude haldamist mikrologistikasüsteemides saab läbi viia mitmel viisil, millest eristatakse kahte peamist, mis on üksteisest põhimõtteliselt erinevad.

Esimest meetodit nimetatakse "tõukesüsteemiks" ja see on tootmiskorraldussüsteem, kus tootmiskohta saabuvaid tööobjekte ei tellita otse sellelt saidilt eelmiselt tehnoloogiliselt lingilt. Materjalivoog lükatakse otsekui adressaadini välja vastavalt käsule, mille edastav lüli saab kesksest tootmisjuhtimissüsteemist. Tõukuriteks võib pidada ka varude juhtimissüsteemi satelliitladude ešelonsüsteemides ja müügistrateegiat, mille eesmärk on edendada (nõudluse suhtes) varude moodustamist turustusstruktuurides.

Tõukevoolu juhtimise mudelid on iseloomulikud traditsioonilistele tootmise korraldamise ja selle materiaalse toetamise meetoditele. Nende kasutamise võimalus tootmise logistiliseks korraldamiseks on ilmnenud seoses arvutitehnoloogia massilise levikuga. Need süsteemid, mille esimesed arendused pärinevad 1960. aastatest, võimaldasid kooskõlastada ja kiiresti kohandada ettevõtte kõigi allüksuste - tarne, tootmine ja müük - plaane ja tegevusi, võttes arvesse pidevaid muutusi reaalajas.

Tõukesüsteem on teatavasti meetod materjalide, osade ja/või koostude tarnimiseks tootmisprotsessi või eelnevast tehnoloogilisest operatsioonist järgmisse, sõltumata sellest, kas neid on teatud ajahetkel ja koguses vaja. järgnev tehnoloogiline operatsioon. Tõukesüsteem on omane traditsioonilisele tootmiskorraldusele; see on vähem võimeline paindlikuks ümberstruktureerimiseks ja nõudluse kõikumisele reageerimiseks. Push-tüüpi süsteemis on igal tehnilisel üksusel, igal tehnoloogilisel etapil teabe- ja juhtimisühendused keskjuhtimisorganiga. Materjalivoogude juhtimise eripära sellises süsteemis on välja toodud (joonis 1).

Tõukesüsteemidel, mis suudavad mikroelektroonika abil keeruka tootmismehhanismi üheks tervikuks siduda, on siiski piiratud võimalused. Objektile “surutud” materjalivoo parameetrid on optimaalsed niivõrd, kuivõrd juhtimissüsteem suudab arvestada ja hinnata kõiki tootmissituatsiooni mõjutavaid tegureid. Mida rohkem tegureid peab aga iga ettevõtte paljudest valdkondadest juhtimissüsteem arvestama, seda arenenum ja kallim peaks olema selle tarkvara, teave ja tehniline tugi.

Logistika põhimõtted on kõige täielikumalt kehastatud pull-tüüpi tootmissüsteemides, mis põhinevad erinevalt push-süsteemidest eesmärgi loogikal.

Teine meetod põhineb põhimõtteliselt erineval lähenemisel materjalivoo juhtimisele. Seda nimetatakse "tõmbesüsteemiks" või "tõmbesüsteemiks" ja see on tootmise korraldamise meetod, mille käigus materjalid ja pooltooted suunatakse vastavalt vajadusele eelnevale järgnevale tehnoloogilisele toimingule.

Tõmbesüsteem osade ja komponentide tarnimiseks eelmisest tehnoloogilisest operatsioonist järgmisele viiakse läbi vastavalt vajadusele. Tõmbesüsteemiga töötamisel luuakse igas tootmiskohas rangelt määratletud valmisdetailide ja sõlmede laoseisu. Järgmine sektsioon tellib ja tõmbab eelmisest jaotisest tooteid rangelt vastavalt toodangu tarbimise normile ja ajale. Tõmbesüsteem võimaldab vältida nõudluse või tootmismahu kõikumise levikut järgnevast tootmisprotsessist eelnevasse, minimeerida varude kõikumisi tootmiskohtades ning detsentraliseerida tootmisvarude haldamist.

Tõmbe-tüüpi süsteemis rakendatakse keskkeha juhtimistoiminguid valmistoote väljundis ainult viimasele LS-üksusele ning alamsüsteemide olekut signaliseerivad infoühendused suunatakse väljundist tehnoloogilise sisendisse. kett. Eelmiste ravimiplokkide aktiivsus ilmneb alles siis, kui järgmises etapis saavutab varude ressursside varude tase miinimumväärtuse. Need ühendused tagavad ravimite funktsioneerimise tõmbeprintsiibi rakendamise. Materjalivoo juhtimine sellises süsteemis on esitatud (joonis 2).

Tõmbe-tüüpi süsteemidest on tuntuim Kanban süsteem, mis võimaldab rakendada just-in-time tarnesüsteemi põhimõtet; see põhineb materjalivoogude juhtimisel sõltuvalt tootmise allsüsteemide tegelikust koormusest.

Pull sisaldab ka laohaldussüsteeme koos detsentraliseeritud otsustusprotsessiga varude täiendamise kohta ja müügistrateegiaid, mille eesmärk on stimuleerida nõudlust lõpptoodete järele enne varude moodustamist. Seda tüüpi süsteemide keskjuhtimissüsteem ei sega materjalivoogude vahetust ettevõtte erinevate osade vahel ega sea neile jooksvaid tootmisülesandeid. Üksiku tehnoloogilise lingi tootmisprogrammi määrab järgneva lingi tellimuse suurus. Võtmehaldusobjektide push ja pull mükoloogiliste süsteemide võrdlevad omadused on esitatud (tabel 1).

| Juhtobjekt | Tõukesüsteem | Tõmbesüsteem | |||

| Müügistrateegia | Varude moodustamine hulgi- ja jaekaubandusettevõtetes nõudlusest ees nõudluse suhtes | Varude kogunemisele eelnev nõudluse kujundamine ja stimuleerimine jaekaubanduses toodete järele | |||

| Varude juhtimissüsteem ringluskanalites | Otsus äärealade laovarude täiendamise kohta tehakse tsentraalselt | Detsentraliseeritud täiendamise otsustamise protsess | |||

| Tootmise korraldamise süsteem | Osad ja pooltooted viiakse eelmisest operatsioonist järgmisse toimingusse vastavalt eelnevalt koostatud jäigale ajakavale | Osad ja pooltooted tarnitakse järgnevale tehnoloogilisele operatsioonile eelmisest vastavalt vajadusele (ranget ajakava pole) | |||

2.3. Nõuete/ressursside planeerimise kontseptsioon. MRP süsteemid……………………….

Esimene süsteem, mis jäi oma võrgustikus edasilükkajaks, kuid kasutas juba logistika põhimõtteid, oli MRP (materials needs planing) süsteem. Tõukesüsteemis koostatakse vastavalt turutingimuste prognoosile teatud koguse valmistoodete valmistamiseks vajalike materjalide nimekiri, seejärel genereeritakse tarnijatele tellimused. MRP-l on lai valik masinaprogramme, mis pakuvad kogu ettevõttes reaalajas tarne-, tootmis- ja müügifunktsioonide koordineerimist ja operatiivset reguleerimist.

Nende funktsioonide rakendamiseks kasutab MRP-süsteem:

Tootmisplaani andmed (määratud nomenklatuuris teatud ajahetkel);

Materjalide fail (genereeritud tootmisplaani alusel ja sisaldab vajalike materjalide täpsustatud nimetusi, nende kogust valmistoote ühiku kohta, klassifikatsiooni taseme järgi);

Laofail (andmed tootmisgraafiku elluviimiseks vajalike materiaalsete ressursside kohta nii olemasolevate kui ka tellitud, kuid veel tarnimata, kuid ohutusvarude kohta).

Otsustusprotsesside vormistamine MRP süsteemis toimub erinevate operatsioonide uurimismeetodite abil. Võimalik on arvutada tooraine ja tarvikute vajadus, koostada tootmisgraafik, väljastada trükkimiseks või väljapanekuks väljastusvorme. MRP-süsteemi kasutamine võimaldab vähendada laoseisu, kiirendada nende käivet ja vähendada tarneviivituste arvu.

MRP-II süsteemi peetakse teise põlvkonna MRP süsteemiks. Süsteemide põlvkonnad ei erine mitte tehnoloogia arengu taseme poolest, nagu arvutitehnoloogia põlvkonnad, vaid juhtimise paindlikkuse ja funktsioonide laiuse poolest. MRP-II sisaldab nii MRP-süsteemi funktsioone materjalivajaduse määramisel kui ka tehnoloogiliste protsesside juhtimise funktsioone (joonis 3).

Materjalivajaduse väljaselgitamiseks on vaja lahendada mitmeid probleeme, sh prognoosimine, laovarude juhtimine, hangete haldamine jne. Prognoosiprobleemide lahendamine hõlmab tooraine- ja materjalivajaduse prognoosi koostamist eraldi eelis- ja mitteprioriteetseteks vajadusteks. tellimuste, tellimuste täitmise võimalike tähtaegade ja kindlustustasemete laoseisude analüüsimine, nende ülalpidamise kulude ja klienditeeninduse kvaliteedi arvestamine, ärisituatsioonide retrospektiivne analüüs iga tooraineliigi prognoosistrateegia valimiseks.

Varude haldamise probleemide lahendamisel toimub: kogu info töötlemine ja korrigeerimine tooraine, materjalide ja tootekomponentide saabumise, liikumise ja tarbimise kohta; varude arvestus nende hoiukohas; individuaalsete strateegiate valik varude täiendamiseks ja varude kontrollimiseks toorainevaliku iga artikli jaoks; varude käibekiiruse kontroll; laoseisu analüüs ABC meetodil; sõnumite väljastamine kriitilisele punktile lähenevate varude kohta, üleliigsete varude olemasolust jne.

Hankehalduse probleemide lahendamiseks kasutatakse tellimuste faili, kuhu sisestatakse info tellimuste ja nende täitmise kohta. Teavet saab esitada erinevate ajavahemike järel. Selle võib väljastada tarnija, klient, tooraine ja materjalide liik, näidates ära lisaandmed.

ORT (optimiseeritud tootmistehnoloogia) süsteemi on USAs ja teistes riikides laialdaselt kasutatud alates 1980. aastatest. Selles süsteemis arendati kvalitatiivselt uutel alustel edasi ideid, mis on põimitud sellistesse süsteemidesse nagu Kanban ja MRP. ORT põhiprintsiibiks on tuvastada kitsaskohad ehk süsteemi loojate terminoloogias kriitilised ressursid, milleks võivad olla tooraine, masinate ja seadmete varud, tehnoloogilised protsessid ja ettevõtte personal.

Tootmissüsteemi arengutempo sõltub kriitiliste ressursside kasutamise efektiivsusest, samas kui muude ressursside kasutamise efektiivsuse tõstmine, mida nimetatakse mittekriitilisteks, ei avalda süsteemi arengule praktiliselt mingit mõju. Kriitiliste ressursside kadu avaldab äärmiselt negatiivset mõju tootmisele tervikuna, samas kui mittekriitiliste ressursside säästmine ei too tootmisele tegelikku kasu lõpptulemuste osas. ORT-süsteemi kasutamise kogemus näitab, et iga toodangu jaoks ei ületa kriitiliste ressursside arv keskmiselt viit rühma.

ORT-d kasutavad ettevõtted ei püüa tagada mittekriitiliste toimingutega tegelevate töötajate 100% ärakasutamist, kuna nende töötajate tööjõu intensiivistumine toob kaasa pooleliolevate tööde suurenemise ja muud soovimatud tagajärjed. Ettevõtted julgustavad kasutama selliste töötajate reservtööaega nende oskuste parandamiseks ja kvaliteetsete klubide läbiviimiseks.

ORT-süsteem lahendab automaatselt mitmeid operatiivse ja lühiajalise tootmisjuhtimise probleeme, sealhulgas päeva, nädala jne tootmisgraafiku moodustamist. Optimaalsele lähedase tootmisgraafiku kujundamisel lähtutakse tellimuste tooraine ja tarvikutega varustatuse, ressursside efektiivse kasutamise, varude minimaalse käibekapitali ning paindlikkuse kriteeriumidest.

Arvutipõhise graafika genereerimiseks ORT süsteemi andmebaasist kasutatakse massiive “Tellimused”, “Tehnoloogilised kaardid” ja “Ressursid”. Andmetöötluse tulemusena trükitakse välja hulk masinaskeeme, sh “Tootmise ajakava”, “Toorainevajadus”, “Laoseisu seis” jne.

Toodete levitamise juhtimis- ja planeerimissüsteem (DRP-I) võimaldab mitte ainult turuolukorraga arvestada, vaid ka seda aktiivselt mõjutada. See süsteem tagab stabiilsed seosed tarnimise, tootmise ja müügi vahel, kasutades MRP elemente. Esialgu teostab DRP-I koondplaneerimist, kasutades prognoose ja andmeid tegelike laekunud tellimuste kohta. Järgmisena koostatakse tootmisplaan, tootmisplaan jaotatakse ja koostatakse täpsustatud plaan, kuhu on märgitud konkreetsed kuupäevad, komponentide arv ja valmistoodang. Lõpuks, kasutades MRP süsteemi, arvutatakse tootmisgraafiku jaoks materjaliressursside ja tootmisvõimsuse nõuded. MRP ja DRP-I süsteemide interaktsiooni olemus on näidatud (joonis 4).

Kulude vähendamine konkurentsikeskkonnas saavutatakse mitte toodetavate partiide suuruse suurendamise ja muude ulatuslike meetmetega, vaid nii üksiktoodangu kui ka kogu kaubajaotussüsteemi kui terviku logistilise korraldusega.

Materjalihaldussüsteeme on mitu:

·MRP – materjalinõuete planeerimine;

·DRP – ressursside jaotamise planeerimine;

·JIT – materjali- ja infovoogude juhtimine “just in time” põhimõttel;

·KANBAN – infotugi materjalivoogude operatiivjuhtimiseks “just in time” põhimõttel;

·OPT – optimeeritud tootmistehnoloogia.

1.1. Tõukesüsteem

Tõukesüsteem on tootmiskorraldussüsteem, milles tootmiskohta saabuvaid tööobjekte ei tellita otse sellelt objektilt eelmiselt tehnoloogiliselt lingilt. Materjalivoog “surutakse” adressaadini vastavalt käsule, mille edastav lüli saab kesksest tootmisjuhtimissüsteemist (joonis 1).

Legend:

Materjalivoog, InfovoogRiis. 1. Tootmissisese logistikasüsteemi raames surutava materjalivoo juhtimissüsteemi skemaatiline diagramm

Juhtimise ja voogude tõukemudelid on iseloomulikud traditsioonilistele tootmise korraldamise meetoditele. Nende kasutamise võimalus tootmise logistiliseks korraldamiseks on ilmnenud seoses arvutitehnoloogia massilise levikuga. Need süsteemid, mille esimesed arendused pärinevad 60ndatest, võimaldasid kooskõlastada ja kiiresti kohandada ettevõtte kõigi osakondade - tarne, tootmine ja müük - plaane ja tegevusi, võttes arvesse pidevaid muutusi reaalajas.

Tõukesüsteemid, mis suudavad mikroelektroonikat kasutades siduda keeruka tootmismehhanismi üheks tervikuks ning maksimeerida töötajate ja seadmete kasutamist tootmises. Nõudluse järsu muutuse korral põhjustab "tõuke" süsteemi kasutamine aga üleliigsete laovarude ja "ülevarude" tekke, kuna puudub võimalus tootmist iga etapi jaoks "ümber ajastada". Objektile “surutud” materjalivoo parameetrid on optimaalsed niivõrd, kuivõrd juhtimissüsteem suudab arvestada ja hinnata kõiki selle objekti tootmisolukorda mõjutavaid tegureid. Kuid mida rohkem tegureid peab juhtimissüsteem ettevõtte arvukatest osadest arvestama, seda arenenum ja kallim peaks olema selle tarkvara, teave ja tehniline tugi.

1.2. Tõmbesüsteemmaterjalivoo juhtimine.

Teine võimalus põhineb materjalivoo põhimõtteliselt erineval viisil. Seda nimetatakse "tõmbamissüsteem" ja on tootmiskorraldussüsteem, milles osad ja pooltooted tarnitakse vastavalt vajadusele eelnevale tehnoloogilisele operatsioonile.

Siin ei sega keskjuhtimissüsteem materjalivoogude vahetust ettevõtte erinevate osade vahel ega sea neile jooksvaid tootmisülesandeid. Üksiku tehnoloogilise lingi tootmisprogrammi määrab järgneva lingi tellimuse suurus. Keskjuhtimissüsteem seab ülesande ainult tootmistehnoloogilise ahela viimasele lülile. Tõmbesüsteem hõlmab minimaalse laoseisu säilitamist igas tootmisetapis ja tellimuse liigutamist järgmisest sektsioonist eelmisesse. Järgmine osa tellib materjali vastavalt oma toodete tarbimise määrale ja ajale. Töögraafik kehtestatakse ainult tarbijakoha (poe) jaoks. Tootmiskohal puudub kindel ajakava ega plaan ning see töötab vastavalt saadud tellimusele. Nii toodetakse ainult neid osi, mida tegelikult vaja läheb ja ainult siis, kui selleks vajadus tekib.

Veojõusüsteemi töömehhanismi mõistmiseks vaatleme näidet (joonis 2).

7.5.1. Tõmba ja lükka logistikasüsteemid

Tõukesüsteem– see on MP liikumise organisatsioon, kus parlamendiliikmeid tarnitakse eelmisest operatsioonist järgmisesse vastavalt eelnevalt koostatud jäigale ajakavale. MR-id "tõrjutakse" ühest LS-i lülist teise (joonis 7.9).

Riis. 7.9. Tõukesüsteemi skemaatiline diagramm

Tõukesüsteemi kasutatakse traditsiooniliselt tootmisprotsessides. Üldine ajakava määrab iga toimingu jaoks aja, milleks see tuleb sooritada. Saadud toode " läbi surutud» edasi ja muutub järgmise toimingu sisendis pooleliolevaks inventariks. Need. Selline MP liikumise korraldamise viis ignoreerib seda, mida praegu teeb järgmine toiming: hõivatud täiesti erineva ülesande täitmisega või toote töötlemiseks saabumise ootamine. Tulemuseks on viivitused töös ja pooleliolevate varude suurenemine.

Tõmbesüsteem - See on MP liikumise organisatsioon, milles parlamendiliikmeid söödetakse (“tõmbatakse”) vastavalt vajadusele eelmisest järgmisele tehnoloogilisele operatsioonile ja seetõttu puudub parlamendiliikmete liikumisel range ajakava. MR- või GP-varude täiendamise tellimuste esitamine toimub siis, kui nende kogus jõuab kriitilise piirini (joonis 7.10).

Riis. 7.10. Tõmbesüsteemi skemaatiline diagramm

Tõmbesüsteem põhineb " tõmmates» toode eelmise toimingu järgmise toiminguga ajal, mil järgnev toiming on selle töö jaoks valmis. See tähendab, et kui üks toiming lõpetab tootmisüksuse töötlemise, saadetakse eelmisele toimingule päringu signaal. Ja eelmine toiming saadab töödeldud üksuse edasi alles siis, kui saab selle kohta päringu.

7.5.2. Materjalinõuete planeerimine (MRP)

MP juhtimise korraldamise meetodi valimisel tuleb välja selgitada, mis tüüpi nõudlusega organisatsioon tegeleb: sõltuv või sõltumatu. Kui kogunõudluse moodustavad suur hulk üksikuid ostjaid, kellest igaüks, sõltumata teistest, vajab mõnda toodet, siis on sõltumatu nõudlus. Sel juhul tehakse prognoos ja ressursivajaduse planeerimine(vt p 7.2). Kui näiteks tootja kasutab toote valmistamiseks mitmeid komponente, siis nõudlus nende iga komponendi järele on omavahel seotud ja sõltub lõpptoote tootmisplaanist. Sel juhul on olemas sõltuv nõudlus. Sõltuva nõudluse korral muutub see võimalikuks materjalinõuete planeerimine(materjalivajaduse planeerimine) või MRP. Selle lähenemisviisi olemus seisneb igat tüüpi materjalide, toorainete, komponentide, osade nõuete arvutamises iga toote põhigraafiku alusel vajalikus mahus tootmiseks ning vastavate ostutellimuste esitamine. Toimingute üldine jada on järgmine:

1) põhigraafik "jagatakse" üksikuteks toodeteks ja määratakse nende toodangu maht;

2) vastavalt materjalide spetsifikatsioonilehtedele määratakse iga toote valmistamiseks vajalikud igat liiki materjalid, toorained, komponendid, osad, määratakse nende põhigraafiku (brutonõudluse) täitmiseks vajalik kogus;

3) kontrollitakse kõigi komponentide (materjalid, osad jne) hetke saadavust ettevõtte ladudes ja määratakse netovajadus, s.o. võttes arvesse olemasolevaid reserve;

4) tellimuse esitamise aja määramisel lähtutakse tarnete kestusest ja nende saabumise ajast ning muudest teguritest (minimaalne laoseisu tase, tellimuse minimaalne suurus, tarnijate usaldusväärsus jne).

Seega ei ole varud sõltumatu nõudluse korral või MRP-meetodi puudumisel tootmisplaanidega otseselt seotud ja seetõttu peavad need olema piisavalt suured, et võimaldada võimaliku nõudluse rahuldamist. MRP kasutamisel on varude tase madal ja seda tõstetakse alles vahetult enne tellimuse täitmist.

MRP kasutusjuht

Üks maailma vanimaid lennufirmasid, British Airways lendab 150 sihtkohta ja tal on üle 1200 marsruudi. Selle reisijad tarbivad 50 miljonit portsjonit toitu aastas. Lennufirma valmistab osa oma toiduainetest ise ja tegeleb selliste küsimustega nagu nõud, joogid, kuivtoidud, söögiriistad jne. Tavalisel lennul veab Boeing 747 umbes 45 000 erinevat eset. 1997. aastal alustas ettevõte MRP-süsteemi juurutamist mitme miljoni tooteühiku jaoks 300 tarnijalt. Põhigraafikuks võeti reisijate piletitellimused. Pakkumise võrdlemine teadaoleva nõudlusega võimaldas kaotada palju raiskamist, vähendada laoseisu, laopinda, varude tarneaegu ning defitsiiti hakkas tekkima harvemini. Tänu uuele lennukihaldusviisile säästab British Airways umbes 4 miljonit naela. Art. aastal.

MRP eelised

· MRP opereerib andmetega mitte varasema tarbimise, vaid tulevaste vajaduste kohta.

· Varude mahu vähendamine ehk raha, ruumi, personali jms kokkuhoid.

· Varude käibe kiiruse suurendamine.

· Materjalipuudusest põhjustatud viivitusi ei esine.

· Kiireloomuliste tellimuste arvu vähendamine.

· Võimalus kasutada MRP andmeid muude logistiliste tegevuste planeerimiseks nii ettevõtte sees kui ka tarneahelas.

MRP probleemid

· Nõuab suurt hulka üksikasjalikku ja täpset teavet ning vajalikke arvutusi.

· Madal paindlikkus ei võimalda kiiresti reageerida välistele muutustele.

· Väga keeruliste, suurte mõõtmete ja koormusega juhtimissüsteemide olemasolu, mis võib kaasa tuua märkimisväärse arvu tõrkeid süsteemis.

· MRP soovitatud tellimuse suurused ei pruugi olla tõhusad.

· MRP ei pruugi võtta arvesse võimsust ja muid piiranguid.

· Kallis ja aeganõudev teostus.

7.5.3. Tootmisressursside planeerimine (MRP II) ja ettevõtte nõuete planeerimine (ERP)

MRP-d saab parandada mitmel viisil, näiteks lubades tellimisel kombineerida mitu suurt tellimust suuremaks; erinevate toodete jaoks vajalike samade materjalide nõudluse ühendamine; MRP sidumine tarnijate võimsuste kasutamise planeerimisega jne.

Üks MRP suuremaid laiendusi on tootmisressursside planeerimine(tootmisressursside planeerimine) või MRPII. Materjalid on ainult üks ressurss, kuid organisatsioon peab planeerima ka muud tootmisressursid: töötajad, seadmed, rajatised, finantsid, transport jne, mida MRPII teebki. Laske organisatsioonil kasutada MRP-d materjalide ostmise ja paljude materjalide tootmise ajastamiseks organisatsiooni sees. Kui teate, millal peaksid sisemiselt toodetud materjalid valmis olema, siis teate, millal need peaksid tootmist alustama. Seega saab MRPII määrata komponentide tootmisgraafikud. Samamoodi saab organisatsioon komponentide tootmise ajakavade abil koostada seadmete kasutamise, selle seadmega töötavate töötajate, liiklusvoogude, toodete kvaliteedikontrolli jms ajakavasid. Selle lähenemisviisi korral koostatakse kõigi toimingute ajakavad. Tulevikus saab seda lähenemist rakendada finants-, turundus-, müügi- jne. Lõppkokkuvõttes on võimalik saavutada täielikult integreeritud süsteem, kus põhigraafik on aluseks organisatsiooni kõigi ressursside planeerimisel. Need. MRPII loob integreeritud süsteemi kõigi organisatsioonis täidetavate funktsioonide sünkroonimiseks.

Kõigi MRPII eelistega, sarnaselt MRP-ga, on peamisteks puudusteks teatud olukordades nõutav paindlikkuse puudumine ja integreeritud juhtimissüsteemi rakendamise keerukus.

Nimetatakse MRPII lähenemisviisi laiendamist LC ettevõtetele vastavalt välise integratsiooni suundumusele Ettevõte vajab planeerimist(ettevõtte nõuete planeerimine) või ERP. Laske tootja MRP süsteemil määrata mõne materjali nõutav tarnemaht. Elektrooniline andmevahetus võib siduda MRP-süsteemi tarnija süsteemiga. Seejärel saab tarnija, teades, millal ja kui palju ta peab materjale tarnima, alustada oma tegevuste planeerimist tähtajaks. Kui teise järgu tarnijad on seotud esimese järgu tarnija MRP-süsteemiga, saavad nad samuti alustada ettevalmistusi. Sel viisil liigub algne sõnum tarneahelas tagasi, võimaldades integreeritud planeerimist kogu LC-s.

Tehniliselt aitavad ERP-süsteemi juurutada elektrooniline andmevahetus, elektrooniline maksesüsteem, Internet jne. Probleemiks on organisatsioonidevahelise täieliku usalduse saavutamine, ühtsete süsteemide olemasolu erinevate ettevõtete juures jne. ERP-tarkvara on olnud saadaval alates 1990. aastatest. Praegu areneb selle turg väga kiiresti ning sellel on esindatud sellised ettevõtted nagu SAPAG, BAAN, JD Edwards, SSA, PeopleSoft, Frontstep Inc. Mõned ettevõtted, näiteks Frontstep Inc., tegutsevad Venemaal ja SRÜ-s ning tarkvara on kohandatud Venemaa seadusandluse ja töötingimustega Venemaa turgudel.

Võtame kokku põhiteabe nõuete/ressursside planeerimise kontseptsiooni kohta, mis on MRP-, MRPII- ja ERP-süsteemide aluseks.

Kontseptsiooni idee "vajadused/ressursside planeerimine" – esiteks tehakse kindlaks, kui palju ja mis aja jooksul on vaja GP-d toota, seejärel määratakse MR-i aeg ja vajalikud kogused tootmisgraafiku täitmiseks. „Nõuded/ressursside planeerimise” mõisted rakenduvad surudes süsteemid.

esmane eesmärk mõisted – planeeritud MR-i koguste ja tootevarude liikumise tagamine üle planeerimishorisondi.

Vajalikud tingimused

vajaduste/ressursside planeerimise kontseptsiooni rakendamine:

· efektiivsete matemaatiliste meetodite kasutamine tootmisprotsesside prognoosimisel, planeerimisel, korraldamisel;

Arvutitehnoloogia olemasolu, mis võimaldab automatiseerida

optimeerimisprobleemide lahendamine, planeerimine ja tootmise juhtimine, tehnoloogiliste protsesside operatiivjuhtimine;

· pikaajalise koostöö sooviga organisatsioonide olemasolu LC-s (ERP jaoks).

7.5.4. Just-in-time (JIT) kontseptsioon

Mitmed ettevõtted, Toyota esimeste seas, töötasid 1970. aastatel kontseptsiooni väljatöötamisel aastaid "õigel ajal"(just õigel ajal) või JIT teine nimi just-in-time jaoks. Need meetodid on osutunud nii tõhusaks, et kõik suuremad organisatsioonid kasutavad nüüd ühel või teisel määral selle lähenemisviisi elemente. Traditsiooniline lähenemine töökorraldusele eeldab, et inventar on kogu süsteemi oluline element, mis tagab, et toimingud ei ebaõnnestuks. MRP vähendab laoseisu, kasutades põhigraafikut viisil, mis tagab parema vastavuse materjalide tarnete ja nende nõudluse vahel, säilitades samas teatud ohutusvaru ettenägematute probleemide korral. Ilmselgelt, mida suurem on pakkumise ja nõudluse vastavus, seda vähem laoseisu vajame. Kui suudame pakkumise ja nõudluse vahelise mittevastavuse täielikult kõrvaldada, ei vaja me laoseisu üldse. Just-in-time töö põhineb sellel.

Huvitav näide, mis illustreerib just-in-time töö olemust, on gaasipliidi töö pudeligaasi ja torustiku kaudu tarnitava gaasi abil. Esimesel juhul tekib mõnikord lahknevus silindris oleva kütuse olemasolu ja selle vajaduse vahel. Katkestuste kõrvaldamiseks tuleb eelnevalt soetada gaasiballoonid, s.o. luua aktsia. Teisel juhul vastab gaasi pakkumine täpselt nõudlusele ja tarbijal puuduvad kütusevarud.

See kontseptsioon põhineb veendumusel, et varud tekivad halva juhtimise, töö halva koordineerimise tõttu ja seetõttu on probleemid varude varjatud. Sellest järeldub, et on vaja leida pakkumise ja nõudluse erinevust põhjustavad põhjused, parandada toimingute teostamist, mille järel varud kaovad. Laiemas plaanis käsitleb JIT ettevõtet kui probleemide kogumit, mis segavad toimingute tõhusat teostamist, näiteks pikad teostusajad, tellimuste kohaletoimetamise ebastabiilsus, omavahelised toimingud, piiratud võimsus, seadmete rikked, defektsed materjalid, katkestused, ebausaldusväärsed tarnijad, perearsti halb kvaliteet, liiga palju paberimajandust ja palju muud. Juhid püüavad neid probleeme lahendada reservide loomise, lisavõimsuse ostmise, varuseadmete paigaldamise, tuletõrjespetsialistide kutsumise jms kaudu. Kuid tegelikkuses peidavad need tegevused vaid probleemide põhjuseid. Konstruktiivne lähenemine seisneb tegelike probleemide tuvastamises ja nende lahendamises. JITi kontseptsioon toob kaasa muudatusi vaadetes järgmistes valdkondades:

· Reservid. Organisatsioonid peavad tuvastama ja lahendama probleemid, mis viivad inventuurini, eesmärgiga saavutada minimaalne (null laoseisu) MR, WIP, WIP.

· Kvaliteet. Integreeritud kvaliteedijuhtimise alusel on vaja saavutada mitte vastuvõetav defektide tase, vaid selle täielik puudumine.

· Tarnijad. Kliendid peavad täielikult lootma oma tarnijatele, seega peavad nad looma pikaajalised partnerlussuhted vähese hulga usaldusväärsete tarnijate ja vedajatega.

· Partiide maht. Tuleb otsida võimalusi tootmispartiide mahu vähendamiseks, lühikeste tootmistsüklite saavutamiseks, et ületoodang ei koguneks riigiettevõtete varudesse.

· Ettevalmistusaeg. Tarneaegu on vaja lühendada, et vähendada ebakindlust, mis võib pikkade tarneaegade jooksul olukorda muuta.

· Töökindlus. Kõik toimingud tuleb läbi viia pidevalt ilma riketeta, s.t. ei tohiks olla seadmete rikkeid, defekte, töölt puudumisi jne.

· Töölised. Vaja on koostöövaimu nii töötajate vahel kui ka juhtide ja töötajate vahel, sest... kõigi heaolu sõltub üldisest edust tööl; kõiki töötajaid tuleks kohelda võrdselt ja õiglaselt. Iga töötaja poolt väljendatud loominguline algatus töö võimaliku parandamise osas on julgustatud.

· Teabe tugi peaks võimaldama kiiret teabevahetust ja kõigi MR-i tarnimise, tootmise ja montaaži ning üldarsti tarnimise protsesside sünkroonimist.

Seega ei ole JIT mitte ainult viis varude minimeerimiseks, vaid ka igasuguste ressursside raiskamise kõrvaldamiseks, koordineerimise parandamiseks ja tegevuse tõhususe suurendamiseks.

JIT näide

Kuulus Ameerika mootorrattatootja Harley-Davidson seisis 1970. aastatel silmitsi suurenenud konkurentsiga Jaapani ettevõtete poolt: Honda, Yamaha, Suzuki ja Kawasaki. Enamik selle valdkonna seni stabiilseid ettevõtteid on pankrotti läinud. Neli Jaapani ettevõtet suudavad oma mootorrattaid tarnida peaaegu kõikjal maailmas kõrgema kvaliteediga ja madalamate hindadega kui nende konkurendid. 1978. aastal püüdis Harley-Davidson kohtus tõestada, et Jaapani firmad müüvad mootorrattaid dumpinguhindadega, s.t. alla nende maksumuse. Kuid kohtuistungite käigus selgus, et Jaapani ettevõtete tegevuskulud on 30% madalamad kui Harley-Davidsonil. Sellise olukorra üheks peamiseks põhjuseks oli JIT-i töörežiimi kasutamine. Seetõttu hakkas Harley-Davidson 1982. aastal välja töötama ja juurutama JIT-le sarnast materjali vastavalt vajadusele programmi. Alguses oli ettevõttel probleeme, kuid 5 aasta jooksul oli see lühendanud seadistamisaega 75%, vähendanud garantii- ja jäätmekulusid 60% ning vähendanud pooleliolevaid varusid 22 miljoni dollari võrra. Samal perioodil kasvas ettevõtte tootlikkus 30% ja ettevõttel läheb praegu turul hästi.

JIT-i eelised

Mõned JIT-i rakendanud organisatsioonid on näinud varude vähenemist kuni 90%; alad, kus töid tehakse – kuni 40%; tarnekulud – kuni 15% jne. JIT-i eelised hõlmavad järgmist:

· materjalivarude ja pooleliolevate tööde vähendamine;

· varude teostusaja vähendamine;

· tootmisaja vähendamine;

· tootlikkuse kasv;

· suurema koormusega seadmete kasutamine;

· materjalide ja perearsti kvaliteedi parandamine;

· jäätmemahu vähendamine;

· töötajate vastutustundlikum suhtumine töösse;

· suhete parandamine tarnijatega;

· harjumuse kujundamine töö käigus tekkivaid probleeme konstruktiivselt lahendada.

JITi rakendamise väljakutsed

· Suured alginvesteeringud ja kulud JIT rakendamiseks (kvaliteetsete kallite kaasaegsete seadmete ost, spetsialistide koolitamise kulud ja kõrge palk, suurenenud tootmiskulud seoses väikeste tootmispartiidega jne).

· Suutmatus toime tulla ettenägematute asjaoludega (rikked, tarnetöötajate streigid jne);

· Sõltuvus tarnitavate materjalide kõrgest kvaliteedist.

· Vajadus tegutseda stabiilses tootmiskeskkonnas, kuigi nõudlus on sageli kõikuv.

· Vähendatud paindlikkus tarbijate muutuvate nõudmiste rahuldamisel.

· Raskused üleminekuaja ja sellega seotud kulude vähendamisel.

· Üksikute tarnijate suutmatus tegutseda ühises uurimisrühmas.

· Probleemid JIT-i sidumisel teiste partnerite infosüsteemidega.

· Vajadus muuta struktuuride üldist paigutust.

· Töötajate töö kõrgendatud stressiga keskkonnas.

· Koostöövaimu ja usalduse puudumine töötajate vahel.

· Üksikute töötajate suutmatus võtta suuremat vastutust.

7.5.5. Tõhusa kliendi reageerimise (ECR) kontseptsioon

JIT sunnib tarnijaid muutma oma tegutsemisviisi, et tagada kiiremad tarned, kõrgem kvaliteet, väiksemad partii suurused ja absoluutne töökindlus. Ilmselge viis nende nõudmiste täitmiseks on see, et tarnijad ise võtavad kasutusele JIT-tehnikad. See tagab, et kogu LC toimib koordineeritult, lähtudes samadest eesmärkidest ja põhimõtetest. Kontseptsioon tarbijate nõudmistele tõhusalt reageerida(tarbija tõhus reageerimine) või ECR hõlmab JIT-tsooni laiendamist kogu tarneahelale. Muud kasutatud nimetused on kiire reageerimine (QR) ja pidev täiendamise planeerimine (CPR). ECR keskkonnas edastatakse vajalikud materjalid tarneahela kaudu tagurpidi, mis põhjustab MR-ide edasiliikumist, s.t. ECR “laiendab” MR-i LC-s sisalduvate organisatsioonide kaudu.

Näited MRP kasutamisest

1985. aastal loodi Ameerika Ühendriikides üks maailma esimesi ECR-i partnerlusi, kuhu kaasati jaemüüja J.C. Penney, tekstiilitootja Burlington ja rõivatootja Lanier Clothing. Selle tulemusena suurendasid nad müüki 22% ja vähendasid laoseisu 50%.

Suur huvi ECR-i vastu tekkis 1990. aastate teisel poolel toidutööstuses. Praegu sellist lähenemist kasutavates supermarketites, kui kliendile müüakse küpsisepakk, saadab kassaaparaat tarnijale automaatselt teate, et see pakk välja vahetaks, misjärel saadab tarnija süsteem oma tarnijale sarnase signaali, s.t. see signaal läheb kogu ahela ulatuses tagasi. See tehnoloogia tekkis ECR-i raames müüja haldas laoseisu(vt p 1.3.5).

Vajalikud tingimused just-in-time kontseptsiooni elluviimiseks

· Usaldusväärsete tarnijate olemasolu majandussüsteemis. Näiteks Ameerika ja Euroopa tootjad said madala tarnekindluse tõttu selle kontseptsiooni kasutusele võtta 10-15 aastat hiljem kui jaapanlased.

· Partnerlussuhted organisatsioonide vahel tarneahelas.

· Süsteemide kasutamine teabe vahetamiseks vajalike MR-ide kohta, näiteks Kanban JIT jaoks ja Electronic Data Interchange ECR jaoks.

· MR-i füüsilise kohaletoimetamise suur kiirus, sh lühendades vaheladustamise ja veose töötlemise ootamise aega.

· Täpne teave tootmise hetkeseisu kohta, täpsed prognoosid lähitulevikuks. Selle saavutamiseks tuleb tootmisprotsesside korraldamisel ja operatiivjuhtimisel kasutada töökindlaid telekommunikatsioonisüsteeme ning info- ja arvutituge.

ECR-i rakendamise väljakutsed

· Mõnede tarnitavate sisendite, näiteks põllukultuuride tootmise hooajalisus.

· Mistahes LC organisatsiooni mittenõustumine (ei taha või ei saa) töötada ECR-režiimis – see katkestab voo.

· Kui LC ületab piiri, kus MP aeglustub, või ilmneb muid jõudlust vähendavaid probleeme, siis ECR ei tööta.

Võtame kokku põhiteabe JIT- ja ECR-süsteemide aluseks oleva just-in-time kontseptsiooni kohta.

Kontseptsiooni idee "õigel ajal" – MR ja GP tarneprotsesside sünkroniseerimine vajalikes kogustes täpselt hetkel, mil logistikaahela lülidel neid tarbijaosakonna poolt määratud tellimuse täitmiseks vaja läheb. Rakendatakse just-in-time kontseptsioone tõmmates süsteemid.

Sihtmärk mõisted "õigel ajal" – varude loomisega seotud kulude minimeerimine.

| Eelmine |