При далеком социализме решение задачи увеличения производительности труда за счет использования в народном хозяйстве передовых достижений науки и техники называлось изобретательской и рационализаторской деятельностью. Со временем количество рационализаторских предложений и изобретений потихоньку сокращалось. Но уже в начале нового столетия, когда в нашей стране, как, впрочем, и во всем мире, усилилась конкуренция среди производителей, возникла острая необходимость восстановить рационализаторскую работу, причем восстановить на новом, современном уровне. Специалисты в этой области считают, что в условиях рыночной экономики одной из главных составляющих поддержания конкурентоспособности предприятия является постоянное совершенствование всех его звеньев и процессов. Это понимают и в Метинвест холдинге, где уделяют большое внимание внедрению инноваций в производство, то есть стремятся к непрерывному совершенствованию.

В нашем городе холдинг представлен ООО «НПО «Инкор и Ко». И именно фенольный завод, как нам привычнее называть предприятие, стал одним из тех, кто активно включился в движение по непрерывному совершенствованию, носящее название «Бережливое предприятие» и охватившее все предприятия, входящие в Группу Метинвест.

Суть этого движения состоит в создании условий работы, которые позволяют организовать производство, максимально исключив потери, направлено оно на всевозможную экономию. И сегодня реалии нашей жизни доказывают, что «Бережливое предприятие» действительно способствует созданию эффективного производства.

Подробно о нововведениях на заводе рассказал генеральный директор ООО «НПО «Инкор и Ко» Андрей Леонидович Шабанов , и, вводя нас в курс дела, отметил, что основная идея «Бережливого предприятия» в том, чтобы максимально вовлечь персонал в происходящие на предприятии процессы. «Люди должны четко понимать, как их действия влияют на конечный результат, и быть в нем заинтересованными, поэтому любые инициативы работников всячески поощряются», - подчеркнул он.

Сегодня в движение «Бережливое предприятие» вовлечены практически все сотрудники предприятия, и работа в этом направлении постоянно ведется, ведь чем шире охват, тем эффективнее работа предприятия. Что интересно, движение это строится на нескольких важных инструментах, включающих в себя ключевые показатели эффективности, команду непрерывного совершенствования, систему подачи предложений, стандартные операционные процедуры, а также систему "5С”. Кстати, система «5С» (сортируй, соблюдай порядок, содержи в чистоте, стандартизируй, совершенствуй) считается одним из важных инструментов «Бережливого предприятия». Ее принципы позволяют труженикам понять, где на рабочих местах необходимо навести порядок, убрать ненужное и расположить ближе то, что необходимо в данный момент. Инструмент «5С» реально помогает сделать производственные процессы рациональнее и эффективнее, убеждены в ООО «НПО «Инкор и Ко».

«Многие эту систему сводят, прежде всего, к наведению порядка на рабочем месте, - рассказывает Андрей Леонидович, - но она имеет четкие и конкретные шаги, что необходимо делать, чтобы рабочее место выглядело очень хорошо, было удобно для использования и безопасно. И по этому направлению на нашем предприятии ведется работа постоянно. Проводятся проверки, соревнования, у подразделений существуют рейтинги - кто по данному направлению получит больше баллов. А уже по результатам люди и участки награждаются. И поощрения довольно ощутимы материально. Так, в прошлом году мы награждали победителей на праздновании Дня металлурга. Подразделение получает сертификат на определенную сумму, которую коллектив может использовать на приобретение чего-то необходимого для удобства работы. И такие поощрения существуют по разным направлениям».

А вот ключевые показатели эффективности предполагают отбор наиболее влиятельных, существенных показателей работы подразделения. Берутся, к примеру, затраты энергоресурсов: газа, пара, электроэнергии, которые контролируются в течение определенного периода времени. Идея заключается в том, чтобы совершенствование осуществлялось путем меньших затрат, устранением потерь, и в результате подразделение выходило на более экономичный режим работы. «В течение полутора лет мы контролируем и работаем над этим, и графики действительно показывают эффективное расходование по каждому параметру. Это еще стимулируется и тем, что премии выплачиваются с достижением лучших показателей. Не все одинаково успешно движутся в этом направлении, не все и не везде показатели можно контролировать, тем не менее, все сотрудники должны принимать участие в движении», - подчеркнул А. Л. Шабанов.

Существуют и соревнования между цехами. Этот процесс с большим интересом изучается Холдингом, сопоставляются показатели фенольного завода с результатами других предприятия.

Широко внедрен на предприятиях Метинвеста, в том числе и на «Инкор и Ко», и еще один важный инструмент - система подачи предложений, которая направлена на поощрение инициативы сотрудников, их вклада в сокращение производственных потерь, повышение эффективности предприятии.

Вовлечение сотрудников в процесс непрерывных улучшений позволяет активизировать их стремление к профессиональному росту и развитию рационализаторского мышления и культуры бережливости на предприятии. Причем полезные предложения могут быть направлены на усовершенствование любой сферы деятельности предприятия: производства, охраны труда, охраны окружающей среды или улучшения условий труда. И главная цель этой системы - реализовать творческий потенциал сотрудников, ведь каждый работник может стать инициатором изменений к лучшему на своем производственном участке и тем самым повысить эффективность работы предприятия в целом.

В каждом подразделении есть ответственный за этот участок работы, тот, кто принимает предложения. Сотрудники, внесшие идеи, которые можно внедрить, поощряются. Люди живо откликаются на это, подают все больше и больше предложений. Только за 10 месяцев прошлого года от тружеников «Инкор и Ко» поступило 320 предложений, 282 из которых внедрено, причем 7 - с экономическим эффектом!

Отдельно хотелось бы остановиться и на таком инструменте движения «Бережливое предприятие», как стандартные операционные процедуры (СОП). Такая, казалось бы, замысловатая фраза содержит в себе до банальности простые вещи - указывает на то, как правильно и в каком порядке выполнять рутинные повседневные операции. Это своего рода иллюстрированная упрощенная инструкция для того или иного рабочего места.

«Такими инструкциями работники руководствуются, они их должны знать. Это гарантирует одинаковую последовательность действий для каждого труженика, а это значит, не будет ошибок и разбалансировки рабочего процесса, - рассказал нам директор по транспорту и административным вопросам ООО «НПО «Инкор и Ко» Михаил Лазаревич Шкадрон.

Что характерно, из всего вышесказанного вырисовывается картина совершенно нового, но построенного на простых, общеизвестных истинах подхода к работе, также как и новая формация тружеников. Правда, не все и не сразу, как нам рассказали на предприятии, принималось людьми «на ура». В какой бы сфере ни применялся подход бережливого производства, везде он требует некоторой адаптации под конкретные условия. Когда на заводе только начали внедрять движение, приходилось сталкиваться с определенными проблемами, далеко не везде шло гладко. Но и руководство, и работников всех звеньев постоянно обучают, проводят проверку знаний - Холдинг этому уделяет большое внимание. Люди привыкают, становятся более заинтересованными в обогащении знаниями. Для этого в рамках движения «Бережливое производство» на Метинвесте работают и программы по обмену опытом. В прошлом году фенольчане ездили на Енакиевский коксохим, а енакиевские специалисты приезжали на завод.

«Мы можем гордиться тем, что наше предприятие, а именно прессовое отделение, выглядит достойно, и ребятам из Енакиево есть чему у нас поучиться, - отмечал Михаил Лазаревич. - Мы сами с удовольствием делимся опытом и с интересом воспринимаем опыт других. Надеюсь, что визиты были полезны обеим сторонам, хотя думаю, что посещение енакиевским специалистам нашего предприятия было полезнее, чем нам поездка к ним».

Одним их важных достижений внедрения движения «Бережливое предприятие» наряду с устранением потерь и снижением расходных коэффициентов, ведущий специалист по непрерывному совершенствованию фенольного завода А. В. Борисов назвал изменение и общей культуры производства. Если раньше на некоторых рабочих местах были горы мусора, то сегодня большинство участков изменились, появились стенды с инструментами. Многие рабочие места уже приближаются к идеальным.

А вот заместитель руководителя рабочей группы качества А. С. Беспальченко обратила внимание и на то, что бережливое предприятие подразумевает уважение к людям, коллективную ответственность и работу единой командой.

«Мы хотим сделать сегодня лучше, чем вчера путем непрерывного совершенствования. Только таким методом можно достичь высоких результатов и сделать родное предприятие конкурентоспособным», - уверены работники ООО «НПО «Инкор и Ко». И они это делают.

Виктория Шеянова

«Бережливое предприятие»Чем является Бережливое предприятие?

МДЧем является Бережливое предприятие?

Нет,

спасибо!

Мы

слишком

заняты

2История возникновения LEAN

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

3Здоровая худощавость без дистрофии

Термин Lean Production впервые был применен Джоном Крафчиком в 1988 году для

обозначения нового типа производства и дословно переводится как стройное,

худощавое, без накопления жира, постное, сухопарое производство.

В русскоязычной среде использование дословного перевода оказалось

затруднительным, поэтому наибольшее распространение получил адаптированный

перевод термина - Бережливое производство.

Производственная система Lean – это тип производства, в котором

нет ничего лишнего

Однако внедрение инструментов Lean не должно приводить к анорексии

Вашей производственной системы

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

4Инструменты, которые работают

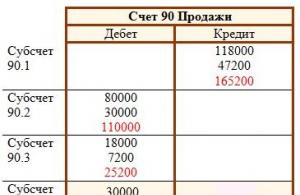

Согласно отчету World Class Manufacturing только 2% компаний в США не применяют

концепции повышения эффективности в своем бизнесе.

Как показывают исследования, большинство компаний считают наиболее

эффективными стратегии Бережливого производства и Кайзен.

НАИБОЛЕЕ ПРИМЕНЯЕМЫЕ ИНСТРУМЕНТЫ И МЕТОДЫ:

МАСШТАБ ПРИМЕНЕНИЯ

ИНСТРУМЕНТЫ И МЕТОДЫ, ПРИМЕНЯЕМЫЕ В РАБОТЕ

1. Устранение процессов, не добавляющих ценности

87%

2. Кайзен (система непрерывных улучшений)

81%

3. 5S (система рациональной организации рабочих мест)

65%

4. Вытягивающая система производства и канбан

5. SMED (быстрая переналадка)

50%

… Не используем в работе ничего

2%

Источник: World Class Manufacturing Report

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

62%

5Мифы и факты

Это только для Японии

Идеи и инструменты бережливого производства наднациональное явление. У Toyota 46 заводов

производящих 45% продукции за пределами Японии и все

они работают по общим правилам

Это для автомобильной

промышленности или

машиностроения

Концепция сложилась в автомобильной промышленности,

однако опыт успешного внедрения существует во всех

областях промышленности. Кроме того система внедряется

в непромышленных областях, таких как банковское дело,

розничная торговля и т.д.

Это для производственных

участков

Классическая схема внедрения системы:

пилотные проекты на отдельных участках (там, где можно

увидеть измеримые результаты)

организация потоков создания ценности на всем

предприятии

организация работы офиса согласно принципов

бережливого производства

работа с поставщиками (активная помощь)

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

6

На сегодняшний день принципы Бережливого производства широко применяются

по всему миру, начиная от предприятий металлургии и машиностроения и

заканчивая сферами медицинского обслуживания населения

Производство

товаров народного

потребления

Пищевая

промышленность

Горнодобывающая

промышленность

Машиностроение

Металлургическая

промышленность

Финансовая сфера

Сфера услуг

Торговля

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

7Бережливое производство в мире

Производственная система Lean

не является догмой или

инструкцией для неотступного

использования.

Это набор инструментов и

методов, используя которые

компания строит фундамент

собственного пути

совершенствования

Известная американская компания ALCOA, взяв за основу «Производственную систему Toyota»

(TPS) и переложив её на свою отрасль, разработала корпоративную бизнес систему (APS –

Alcoa Production System)

Компания General Electric пошла еще дальше – сначала произошло осмысление, упрощение и

устранение работ, не добавляющих ценности, а затем началась целенаправленная работа по

снижению вариаций в уже рационализированных производственных и управленческих операциях

с применением методологии Шесть сигм (комбинация методов Лин и Шесть сигм)

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

8

Способность к изменению:

«это невозможно сделать …»

должно быть изменено на:

«это можно сделать, если …»

Культура «Без вины»:

«Кто виноват …»

должно быть изменено на:

«Как мы – как коллектив – можем избежать этого в будущем?»

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

9

10.

Создание культуры Бережливого производстваТрадиционная модель

Бережливое производство

Приказы

Поддержка

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

10

11.

Создание культуры Бережливого производстваТрадиционная

организация

Бережливое

производство

Рекомендации идут в приказном

порядке сверху. Ответственность

лежит исключительно на

руководителях

Решения об улучшениях принимаются

на самых низких ступенях фирмы

Работники вовлечены, желают

проводить изменения и принимают

участие в них

Работники демотивированы из-за

отсутствия возможности внедрять

изменения. «Не слушают того, что мы

хотим сказать»

Непрерывное улучшение и

информирование

Периодические улучшения

Налаженная коммуникация по

вопросам ситуации на предприятии

Ограничения в доступности к

информации/ограниченная

коммуникация на предприятии

Высокий уровень удовлетворения

работников

Низкий уровень удовлетворения

работников

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

11

12.

Фундамент системы LEANПринципы выстраивания

системы

Решение

проблем

Кай

з

ен

(Постоянное

совершенствование и

обучение)

Приверженность созданию обучающейся организации в

результате самоанализа и непрерывного совершенствования

Приверженность доскональному пониманию процесса

Приверженность принятию взвешенных решений

Сотрудники и

партнеры

(Уважать их, совершенствовать

их и ставить перед ними

требующие самоотдачи задачи)

Стремление воспитать лидеров, исповедующих философию

компании внутри самой компании

Приверженность обучению сотрудников и партнеров с учетом

долгосрочной перспективы

Выполнение обязательств перед сотрудниками и партнерами

Приверженность непрерывному потоку создания

ценности

Приверженность методам, которые способствуют

устранению потерь

Стремление разрабатывать отлаженные процессы на

основе надежной технологии

Процесс

(Устранение потерь)

Рассмотрение компании как средства создания

ценности для потребителя, общества и

партнеров

Принятие решений с учетом долгосрочной

перспективы, даже если это наносит

краткосрочный финансовый ущерб

Философия

(Учет долгосрочной перспективы)

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

12МД

Содержание

Обзор компании МЕТИНВЕСТ

Принципы Lean и виды потерь

Система 5С

Аудит на участке

Обсуждение результатов

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

13

14. 5 Принципов Бережливого предприятия

МД5 Принципов Бережливого предприятия

Стремись к совершенству,

непрерывно создавая

ценность и убирая

последовательные слои

потерь

Предпринимай

действия только в

ответ на вытягивание

продукта

потребителем

5.

Постоянно

совершенствуйся

4.

Позволь

Клиенту

«вытягивать»

1.

Определи

ценность

2.

Определи

поток

создания

ценности

3.

Обеспечь

поток

Обеспечь непрерывное

течение потока создания

ценности продукта

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

Пойми и укажи, что

добавляет ценности с

точки зрения клиента

14

Определи шаги

потока ценностей,

выделив потери

15. Принцип 1 – Определи ценность клиента

МДПринцип 1 – Определи ценность клиента

ПРИНЦИП 1

Узнать подробно потребности клиента

и доставить ему продукт/услугу (добавленную ценность):

необходимого качества

по возможности в наиболее короткое время и в нужном объёме

по конкурентной цене

Стоимость

Кaчество

Время

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

15

16. Принцип 2 – Определи поток ценности

МДПринцип 2 – Определи поток ценности

ПРИНЦИП 2

Определить действия, добавляющие ценность для клиента

Определение действий, добавляющих ценность и остальных

Потери (действия, не

создающие ценности)

До

Время цикла

После

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

Такая же работа,

сделанная в более

короткое время

16

Время работы

(добавление

ценности)

17.

Действия с точки зрения добавления ценности продуктуВсе операции и действия производственного

процесса всегда можно разделить на три категории

1.

Действия, создающие ценность для

потребителя

-

операции, которые придают продукту именно те

свойства или характеристики, за которые платит

потребитель (штамповка детали или сварка

конструкции)

2.

Действия, не создающие ценность, но

неизбежные в силу ряда причин,

например технологических

-

операции, которые являются потерями первого

рода (переналадка пресса или контроль сварных

швов)

3.

Действия, не создающие ценность,

которые можно немедленно

исключить из производственного

процесса

-

операции, которые являются потерями второго рода

(восстановление брака, ожидание заготовок перед

штамповкой или лишнее передвижение и

транспортировка)

Сконцентрируйте внимание на действиях, которые не создают

ценность. В процессе оптимизации производства сперва исключаются

потери второго рода, затем сводятся к минимуму потери первого рода

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

17

18. Принцип 3 – Обеспечь поток

МДПринцип 3 – Обеспечь поток

ПРИНЦИП 3

Поток обеспечивается за счёт

устранения потерь

В процессе может быть 3

категории потерь:

действия, не добавляющие ценность

неравномерность процесса

перегрузка процесса

© ООО

«МЕТИНВЕСТ

ХОЛДИНГ»

2006-2011.

права

защищены

ООО «МЕТИНВЕСТ

ХОЛДИНГ»

2006-2011.

ВсеВсе

права

защищены

Потери (Muda)

Не добавляющие

ценности товару

или услуге для

клиента

Неравномерность

(Mura)

Неравномерное

выполнение

процессов или их

загрузка

18

Перегрузка

(Muri)

Выполнение

процесса сверх

его возможности

19. Принцип 4 – Позволь клиенту вытягивать

МДПринцип 4 – Позволь клиенту вытягивать

ПРИНЦИП 4

Соответствие поставки спросу

Оптимизация запасов и времени изготовления

Визуализация статуса потока работы

Визуализация проблем

Приводит к непрерывным улучшениям

Что нужно

Когда нужно

Сколько нужно

© ООО

«МЕТИНВЕСТ

ХОЛДИНГ»

2006-2011.

права

защищены

ООО «МЕТИНВЕСТ

ХОЛДИНГ»

2006-2011.

ВсеВсе

права

защищены

19

20. Принцип 5 – Постоянно совершенствуйся

МДПринцип 5 – Постоянно совершенствуйся

ПРИНЦИП 5

Совершенствования не заканчивается на достигнутом, а

движется по циклу PDCA (Plan-Do-Check-Act) – ПланируйДелай-Проверяй-Внедряй

Планируй

Делай

(Пробуй)

Внедряй

Проверяй

© ООО

«МЕТИНВЕСТ

ХОЛДИНГ»

2006-2011.

права

защищены

ООО «МЕТИНВЕСТ

ХОЛДИНГ»

2006-2011.

ВсеВсе

права

защищены

20

21.

8 видов потерьСУЩЕСТВУЕТ 8 ВИДОВ ПОТЕРЬ

1. Перепроизводство

2. Запасы

3. Oжидание

4. Излишняя обработка

5. Излишнее движение

6. Транспортировка

7. Дефекты

8. Нереализованный потенциал сотрудников

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

21

22.

Виды потерь1.Перепроизводство

ПОТЕРИ

ПОТЕРИ

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

22

23.

Перепроизводство – появляется, когда мы производим,

собираем или выпускаем больше, чем это необходимо

Производство «про запас», без заказов

или в количествах больших, чем

требует клиент

Создание документов, отчетов до

момента необходимости в них

Поставка в соответствии с

предыдущим заказом для

последующего, который ещё не

заказан (т.е. ещё не требуется)

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

23

24.

Виды потерь - ПерепроизводствоЭто происходит в результате

недостатков планирования,

наличия больших заделов,

продолжительных переналадок,

недостаточно тесных контактов с

заказчиками.

Излишки производства требуют

дополнительных мер по

организации их хранения между

операциями и увеличения

объемов оборотных средств

предприятия, требуемых для

изготовления продукции.

Самый значительный источник

бесполезных затрат и самый

худший вид потерь

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

24

25.

Виды потерь1.Перепроизводство

2.Запасы

ПОТЕРИ

ПОТЕРИ

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

25

26.

Виды потерь - ЗапасыЗапасы – любые изделия, хранящиеся непосредственно на заводе

или за его пределами

Запасы сырья, материалов, товаров,

готовых изделий

Запасы документов, ожидающих в

очереди подписи или подтверждения

Запасы, передаваемые между

отдельными этапами процесса

Запасы файлов в компьютере

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

26

27.

МДВиды потерь - Запасы

Содержание чрезмерных запасов,

замораживающих капитал и

требующих выплат банковских

процентов, снижает отдачу от

вложений в рабочую силу и сырье

Кроме того содержание чрезмерных

запасов требует дополнительных

мер и затрат по организации их

хранения и учета, с течением

времени может произойти продукция

может испортится

Излишние запасы скрывают в себе

все проблемы и делают их менее

критичными для производства

Уменьшая объемы запасов можно

успешно выявлять и

минимизировать скрытые проблемы

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

27

28.

Виды потерь - ЗапасыЗАЧЕМ МЫ ХРАНИМ ЗАПАСЫ?

Спекулятивные запасы

Используются для получения

скидок на объеме или

обеспечения потенциальных

потребностей при дефиците или

удорожании материалов

Цель любого бережливого предприятия –

оптимально минимизировать запасы

Запасы незавершенного

производства

Активно используются компанией

и поставщиками

Постепенный отказ за

счет повышения

эффективности

производственной

системы

Запасы в пути

Запасы, которые находятся в

процессе доставки от

поставщиков

Запасы в партиях

Сокращение времени

выполнения заказа и

уменьшение объемов

партий

Формируются при принятии

решений об объемах партий

производства, сырья и

материалов

Сокращение времени

поставки

Страховые запасы

Сырье и материалы для

предотвращения дефицита в

связи с непредсказуемостью

графиков производства,

длительным выполнением

заказов и ненадежностью

поставщиков

Уменьшение объемов

обрабатываемых партий

Запасы компании

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

28

Постепенный отказ за

счет повышения

эффективности

производства и работы с

поставщиками

29.

Виды потерь1.Перепроизводство

2.Запасы

ПОТЕРИ

ПОТЕРИ

3.Oжидание

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

29

30.

Виды потерь - ОжиданиеОжидание – возникает, когда персонал, операции или частично

готовая продукция вынуждены дожидаться дальнейших действий,

информации или материалов

Ожидание поставки сырья, материалов,

документации, оборудования

Ожидание инспекции, контроля качества

Ожидание первой качественной единицы

после переналадки

Ожидание инструмента, машин

Ожидание другого человека

Ожидание решения

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

30

31.

Виды потерь - ОжиданиеЭто простои, которые стоят

времени и денег.

Причины потерь – плохое

планирование, необязательность

поставщиков, проблемы

коммуникации и несовершенство

управления запасами

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

31

32.

Виды потерь1.Перепроизводство

2.Запасы

ПОТЕРИ

ПОТЕРИ

4.Излишняя обработка

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

3.Oжидание

32

33.

Излишняя обработка – каждая дополнительная обработка или

усилие, сверх требуемого. Использование сложных инструментов,

процедур и методик вместо простых решений

Дублирование всей работы

Многократное повторение одних и тех

же действий

Недостаточное количество информации

– необходимость переспрашивания

Т.н. « касание больше одного раза»

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

33

34.

Виды потерь – Излишняя обработкаВозникает при производстве

продукции или услуг с более

высокими потребительскими

качествами, чем это

востребовано покупателем и

за которые он платит.

Список

сваренных

труб

Приложение 1 к УТК 17-Т2

Приложение 2 к ТЦ34-Т2

Дублирование

номера трубы

№765817

Oracle

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

34

35.

Виды потерь1.Перепроизводство

2.Запасы

5.Излишнее движение

ПОТЕРИ

ПОТЕРИ

4.Излишняя обработка

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

3.Oжидание

35

36.

Излишнее движение – все движения сотрудников, которые не

образуют добавленной ценности

Поиск инструмента, частей,

оборудования и т.п.

Поиск работников

Хождение с целью выяснения

(получение информации)

Доставание труднодоступного и плохо

расположенного инструмента

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

36

37.

Виды потерь – Излишнее движениеЧасто рабочие совершают

лишние перемещения со

своего участка до цехового

склада и обратно, а также

пытаются найти нужный

инструмент в беспорядке

Это одни из наиболее

неприятных потерь и для

рядового персонала, и для

руководителей, так как

потраченное время и простои

лишают эффективности

большинство

производственных процессов

и утяжеляют труд рабочих

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

37

38.

Виды потерь1.Перепроизводство

6.Транспортировка

2.Запасы

5.Излишнее движение

ПОТЕРИ

ПОТЕРИ

4.Излишняя обработка

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

3.Oжидание

38

39.

Виды потерь – ТранспортировкаТранспортировка – любые перемещения незавершенного

производства, материалов, деталей, запасных частей или готовых

изделий из одного места в другое, которые не добавляют ценности

Перенос/перевозка материалов, сырья

с места на место

Все возвращения на склад

Пересечение транспортных путей

(несоответствующий план территории)

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

39

40.

Виды потерь – ТранспортировкаВ ходе многоэтапных процессов

материалы и персонал

перемещаются от процесса к

процессу, которые разделены

пространством и/или временем.

Часто процессы расположены

далеко друг от друга, что

требует применения

автопогрузчиков, конвейеров

или других транспортных

устройств.

Эти перемещения не добавляют

ценности, но несут в себе

затраты и могут привести к

порче продукции

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

40

41.

Виды потерь7.Дефекты

1.Перепроизводство

6.Транспортировка

2.Запасы

5.Излишнее движение

ПОТЕРИ

ПОТЕРИ

4.Излишняя обработка

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

3.Oжидание

41

42.

Виды потерь – ДефектыДефекты и необходимость переделки – вся

неправильно выполненная работа, либо работа, которая требует

повторного выполнения или переделывания

Ошибки в производственном процессе

Бракованные изделия

Исправления в результате плохо

выполненной работы предшественника

Неправильные данные или документация

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

42

43.

Виды потерь – ДефектыКаждый раз, допустив

возникновение дефекта и

передав его на следующую

операцию процесса,

предприятие мирится с

переделкой как неотъемлемой

частью процесса.

Производитель «дважды» теряет

деньги всякий раз, когда что-то

переделывает, ремонтирует или

поставляет новую продукцию

взамен дефектной, в то время

как клиент платит за продукцию

«один раз» независимо от того,

сколько раз ее исправлял

поставщик

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

43

44.

Виды потерь8.Нереализованный потенциал сотрудников

7.Дефекты

1.Перепроизводство

6.Транспортировка

2.Запасы

5.Излишнее движение

ПОТЕРИ

ПОТЕРИ

4.Излишняя обработка

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

3.Oжидание

44

45.

Нереализованный потенциал сотрудников – Потери

времени, идей, навыков, возможностей совершенствования и

приобретения опыта из-за невнимательного отношения к

сотрудникам, которых некогда выслушать

Работники не вовлечены в процесс

совершенствования

Отсутствие мотивации

Неравномерно распределенная работа среди

людей

Отсутствие доверия к работникам

Квалификация людей лишь в одной области

Неиспользование талантов, идей, предложений

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

45

46.

Виды потерь – нереализованный потенциал сотрудниковПерепроизводство, избыток

запасов и т. д. скрывают

проблемы, и у сотрудников

отсутствует стимул думать

Сокращение потерь

выявляет проблемы и

побуждает людей

реализовать свой

творческий потенциал для

их решения

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

46

47.

Устранишь причины проблем – устранишь потериПотери, которые

видим…

…- это только

верхушка

айсберга

проблем

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

47

48. Кейс «Табуреточный цех»

ЗаданиеНайдите все виды потерь на данном производстве.

Обведите найденную потерю в «круг», рядом напишите название данной потери.

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

48МД

Содержание

Обзор компании МЕТИНВЕСТ

Роль непрерывного совершенствования

Введение «Бережливое предприятие»

Принципы Lean и виды потерь

Система 5С

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

49

50.

Система 5С5С

Применение

Улучшает

1. Метод организации рабочего места и борьбы с действиями,

которые не добавляют ценности;

2. Включает сортировку, соблюдение порядка, содержание в

чистоте, стандартизацию и совершенствование;

3. Первый этап построения бережливого производства.

Система 5С используется во всех процессах, включая

административные, для обеспечения стабильной и

эффективной работы на рабочих местах.

Время процесса

Эффективность процесса

Эффективность оборудования

Время цикла

Время переналадки

Дефектность продукции

Простои оборудования и персонала

Площадь, используемая для

производства данной продукции

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

50

51.

МДСистема 5С

Система 5С –

пять простых принципов

рациональной организации

рабочего пространства

5

4

3

2

Совершенствование

1

Стандартизация

Содержание в

чистоте

5S - это первый шаг на пути к

созданию «Бережливого

предприятия» и применению

других инструментов

бережливого производства

Создание

рабочего места

Сортировка

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

51

52.

1С - СортировкаОсновные задачи:

Мусор

Разделить всё, что находится

в рабочей зоне, на три

категории:

1. постоянно используется

для выполнения основных

задач

2. не используется

3. используется редко/ может

понадобиться

ГЛАВНОЕ ПРАВИЛО

СОРТИРОВКИ:

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

Зона к

а

Нуж

ное

Лиш

н

рантин

а

ее

М

пона ожет

доби

ться

Если возникают сомнения по поводу

того или иного предмета, удаляйте

его из рабочей зоны

52

53.

1С - СортировкаТри главные показателя, помогающие проводить оценку необходимости предмета

Необходимость предмета при выполнении текущей деятельности. Если предмет не

нужен, он должен быть удален из рабочей зоны

Частоту, с которой предмет используется. Если предметом пользуются редко, то его

можно хранить вне рабочего места

Количество предметов, необходимых для текущей деятельности. Если нужно

ограниченное количество предметов, то излишки можно удалить или хранить вне

рабочего места

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

53

54.

1С - Сортировка© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

54

55.

1С - СортировкаПроведение «кампании красных ярлыков»

«

Кампания красных ярлыков» – это метод, при котором на предметы, нуждающиеся в оценке степени их

необходимости, наклеиваются красные ярлыки.

Проведение «кампании красных ярлыков» в подразделении или на производственном участке можно

разделить на семь шагов:

1.

2.

3.

4.

5.

6.

7.

Инициирование проведения «кампании красных ярлыков»;

Определение предметов, которые должны быть удалены;

Установление критериев ненужности предмета;

Изготовление красных ярлыков;

Прикрепление красных ярлыков;

Оценивание степени необходимости предметов, помеченных красными ярлыками;

Документирование результатов «кампании красных ярлыков»

Пример внешнего вида

«красного ярлыка

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

55

56.

2С – Создание рабочего местаСоздание рабочего места – это определение места и размещение необходимых

вещей таким образом, чтобы их было легко использовать, находить и возвращать на

место

Создание неразрывно связано с сортировкой. Когда все предметы

рассортированы, остаются только те, которые действительно нужны для текущей

деятельности

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

56

57.

2С - Создание рабочего местаРАБОЧАЯ ЗОНА ДО 5C

РАБОЧАЯ ЗОНА ОРГАНИЗОВАНА ПО

ПРИНЦИПУ 5C

Тара находится в случайных местах …

Четко определены места хранения тары …

Нет обозначенных проходов …

Места хранения промаркированы …

Предусмотрены и промаркированы безопасные проходы,

которые всегда должны быть свободны …

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

57

58.

2С - Создание рабочего местаРАБОЧАЯ ЗОНА ДО 5C

РАБОЧАЯ ЗОНА ОРГАНИЗОВАНА ПО

ПРИНЦИПУ 5C

Инвентарь беспорядочно свален в кучу…

Инвентарь в количестве, необходимом для работы,

хранится в специально отведенной зоне …

Одни предметы отсутствуют, другие

дублируются …

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

Перечень предметов находится рядом на стене …

58

59.

2С - Создание рабочего местаРАБОЧАЯ ЗОНА ДО 5C

РАБОЧАЯ ЗОНА ОРГАНИЗОВАНА ПО

ПРИНЦИПУ 5C

Н

ЕТ

ЧА

Ю

КЛ

!!!

Инструменты навалом хранятся в шкафах, ящиках и

на столах …

Инструменты расположены на закрепленных местах

в соответствии с частотой использования …

Отсутствие одного из инструментов невозможно

обнаружить сразу …

Существует возможность визуального контроля

отсутствия инструмента …

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

59

60.

2С – Создание рабочего места© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

60

61.

2С – Создание рабочего места (размещение инструмента)© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

61

62.

3С – Содержание в чистотеСодержание в чистоте (уборка) – это нахождение проблемных мест в процессе

уборки рабочего места, а также его поддержание в чистоте

Зачем?

1. Получить чистое и опрятное рабочее место, на котором приятно работать;

2. Содержать в идеальном порядке и полной готовности все, что может

понадобиться для выполнения производственных задач;

3. Свести к минимуму время, затрачиваемое на поиск мест возникновения

неполадок

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

62

63.

3С – Содержание в чистоте© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

63

64.

4С – СтандартизацияСтандартизация – это установка принципов и стандартов по соблюдению первых

трех «С»

Постоянная

сортировка

+

Постоянное

Постоянная

стандартизация =

следование

правилам

систематизац

ии

+

Постоянное

Цель этапа – не создание пакета документов,

а определение и визуализация

понятных и простых правил, соблюдение которых необходимо для поддержания и

содержание в

совершенствования состояния рабочих мест

чистоте

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

64

65.

4С – СтандартизацияДействия по поддержанию порядка

1

грязи и т.д. сухой ветошью

2

Очистка инструмента сухой ветошью

3

Очистка поверхности рабочего стола от масла,

грязи и т.д. ветошью с керосином

4

Очистка инструмента ветошью с керосином

9

Уборка рабочего стола от лишних материалов,

оборудования

Очистка шкафов с инструментами ветошью с

керосином

Уборка закрепленной за рабочими местами

территории ремонтной зоны

Очистка закрепленной за рабочими местами

территории ремонтной зоны от мусора

Еженедельная очистка территории рабочей

зоны

10

Очистка закрепленных за рабочими местами

оконных пролетов и вентиляционных систем

5

6

7

8

11

12

Проведение проверки чистоты рабочих мест и

закрепленных территорий

Проверка количества запасных частей и

материалов в ремонтной зоне

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

Ежедневно

Раз в неделю

Раз в месяц

Рабочие

Рабочие

Рабочие

Рабочие

Рабочие

Рабочие

Рабочие

65

Рабочие

Рабочие

Ответственные

Рабочие

Мастер

Рабочие

66.

4С – Стандартизация© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

66

67.

4С – Стандартизация© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

67

68.

5С – СовершенствованиеСовершенствование означает придерживаться дисциплины, постоянно

улучшаться и повышать стандарты

Задачи этапа:

Регулярное проведение аудитов

Определение необходимых корректирующих мер

№

Блок

1

Сортируй

2

Соблюдай

порядок

Критерий

Оценка

На участке проводится регулярная работа по сортировке инструмента, запасных частей, материалов

да - 1, нет - 0

1

Инструмент, запасные части, материалы находятся в определённых местах хранения либо используются.

да - 1, нет - 0

1

Личные вещи, документация находятся в определенном и обозначенном месте.

Участок оснащен инвентарем и средствами для уборки и емкостями для сбора мусора, которые находятся в обозначенных

местах

да - 1, нет - 0

1

да - 1, нет - 0

1

Поверхности бытовых и производственных помещений (стены, потолок, стёкла, пол) являются чистыми

да - 1, нет - 0

1

Отсутствие мусора на участке (производственного и бытового)

да - 1, нет - 0

1

Рабочие места и места хранения инструмента, запчастей и материалов содержатся в чистоте

да - 1, нет - 0

1

8

Инструмент, запасные части и прочие необходимые на участке предметы в местах хранения очищены от грязи,

технических жидкостей, смазок (если покрытие не предусмотрено технологическим процессом)

да - 1, нет - 0

1

9

На оборудовании отсутствуют следы технических жидкостей, масел (если покрытие оборудования техническими

жидкостями не предусмотрено технологическим процессом)

да - 1, нет - 0

1

10

На участке определены минимальные и максимальные уровни запасов запчастей, деталей, сырья или сменного

оборудования и существует работающая процедура пополнения этих запасов, представленная в наглядном виде

да - 1, нет - 0

0

да - 1, нет - 0

1

12

Определены и визуализированы стандарты размещения на участке инструментов, запчастей, материалов в местах их

хранения (включая стеллажи, шкафы и пр.)

Разметка и маркировка на участке соответствует стандарту предприятия

да - 1, нет - 0

0

13

На участке определены ответственные лица за состояние рабочих мест и выполняются графики уборки

да - 1, нет - 0

1

На участке регулярно проводится внутренний аудит назначенными ответственными лицами

да - 1, нет - 0

1

Есть план мероприятий по поддержанию и совершенствованию 5С на участке

да - 1, нет - 0

1

3

4

5

6

7

11

14

15

Содержи в

чистоте

Стандартизируй

Совершенствуй

Параметры

© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

68

69.

5С – Совершенствование© ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006-2011. Все права защищены

69

70.

Оценка результатов 5СЕсть субъективная оценка "стало хуже", "стало лучше",

"ничего не изменилось", которая отражает не только изменение

рабочего пространства, но и отношение персонала к изменениям.

Чтобы выполнить более объективную оценку изменений,

можно воспользоваться правилом тридцати секунд.

"Человек, который не работает на данном рабочем месте,

должен суметь найти любой предмет, который здесь находится,

за 30 секунд".

Пригласите кого-нибудь с соседнего участка, попросите найти какой-то предмет который, как

вы точно знаете, находится на этом рабочем месте. С помощью секундомера засеките, сколько

времени потребуется человеку на поиски этого предмета.

Все очень просто. Посторонний человек обычно не имеет никакого представления о том, что

находится на вашем рабочем месте. Как он может найти что-то за тридцать секунд?

1. Если его рабочее место чем-то похоже на ваше, и в компании действуют определенные

стандарты, некоторые вещи или инструменты можно найти "по аналогии".

2. Если рабочее место этого постороннего человека совершенно не похоже на ваше, и он

занимается другой работой, то он может опираться только на то, что видит, и то, что может

предположить. То есть если вы позаботились сделать надписи на всех полках и местах

хранения, то посторонний человек легко найдет любой из предметов.

©

ХОЛДИНГ»

2006-2011.

Все права

© ООО

ООО«МЕТИНВЕСТ

«МЕТИНВЕСТ

ХОЛДИНГ»

2006-2011.

Всезащищены

права защищены Бережливое производство (lean production) - это:

Системный подход к выявлению потерь и поиску путей их устранения, для того чтобы уменьшить время между заказом клиента и отгрузкой товара;

бизнес-процессы, требующие меньше людских ресурсов, капитальных вложений, места для производства, материалов и времени на всех стадиях.

Данная методология направлена на борьбу с потерями во всех их проявлениях: излишние складские запасы, межоперационные заделы, время простоя, лишние перемещения, учитывая при этом удобство и безопасность выполнения операций для персонала.

План действий:

1. Определить ожидаемую ценность конкретной продукции, имеющей определенные характеристики и определенную цену путем диалога с заинтересованными потребителями.

2. Определить весь поток создания ожидаемой потребителем ценности для каждого типа продукции: от концепции до дошедшего до потребителя товара.

3. Организовать движение потока создания ожидаемой потребителем ценности, т. е. акцентирование внимания не на предприятии и оборудовании, а на продукции и ее "нуждах".

4. Постоянно прислушиваться к голосу потребителя, позволяя ему вытягивать продукцию с предприятия тогда, когда ему это требуется.

Основные методы и идеи бережливого производства были предложены еще Г. Фордом и применялись на заводах компании "Форд" в 20-е годы прошлого столетия, но впервые в полном объеме их реализовали в Японии. В компании "Тойота" была создана система, цель которой - сократить или ликвидировать деятельность, потребляющую ресурсы и не добавляющую стоимость, т. е. ту, за которую потребитель не желает платить.

Сегодня эта система известна как производственная система Toyota (Toyota Production System - TPS), принципы и инструменты которой нашли отражение в ее американском варианте - системе бережливого производства (Lean Production). Многие из элементов были еще в советском варианте - научной организации труда (НОТ).

Бережливое производство - это подходы, методы, направленные на уменьшение всех возможных издержек и увеличение производительности. Эти инструменты ориентированы, в первую очередь, на производственную часть компании. Меняя производственную систему на базе принципов бережливого производства, мы сокращаем внутренние потери (запасы, перемещения и т. д.) и при этом высвобождаются люди, помещения, энергия.

Усилия персонала концентрируются на тех видах деятельности, которые не добавляют ценности продукту с точки зрения потребителя и, следовательно, не увеличивают добавленную (приростную) стоимость для компании.

Дополнительная информация:

1. Концепция бережливого производства проста для понимания, однако самое сложное - сделать так, чтобы она стала частью повседневной работы.

2. Для успешного внедрения бережливого производства, необходимо изменение культуры компании.

3. Концепция бережливого производства ориентирована на максимальный учет интересов и запросов потребителей.

4. Если постоянно держать в центре внимания снижение потерь всех видов, то практически нет предела тем преимуществам, которые можно достигнуть.

5. Бережливое производство - подход, направленный на качество соответствия выпускаемой продукции установленным требованиям. Принцип работы с качеством по системе TPS описывается как три НЕ: не бери в работу дефектные заготовки, не делай дефектную продукцию, не передавай дефектную продукцию на следующую операцию.

6. Аббревиатура TPS - Toyota Production System (Производственная система Toyota) расшифровывается, в частности, и так: Thinking Production System - Думающая производственная система.

Высокая организованность процессов позволяет полностью избежать ненужных затрат и успешно конкурировать в условиях современного рынка.

Не вовлеченность персонала и сложности при проведении изменений в компании.

Поставка в кратчайшие сроки требуемой продукции в случае поступления заказа без накопления промежуточных запасов.

Внедрение бережливого производства

Бережливое производство - это концепция менеджмента, которая сфокусирована на оптимизации бизнес-процессов с максимальной ориентацией на рынок и с учетом мотивации каждого работника. Бережливое производство составляет основу новой философии менеджмента. Целью является: минимизация трудозатрат и сроков создания новой продукции; гарантия поставки продукции заказчику; максимальное качество при минимальной стоимости. Основная идея заключается в устранении потерь любой деятельности, которая потребляет ресурсы, но не создает ценности.Тайити Оно, основатель этой системы, определил семь видов потерь: из-за перепроизводства; времени из-за ожидания; при ненужной транспортировке; из-за лишних этапов обработки; из-за лишних запасов; из-за ненужных перемещений; из-за выпуска дефектной продукции. Существуют также еще два источника потерь - «нагрузка, превышающая возможности» и «неравномерность нагрузки», что в итоге приводит к выпуску бракованной продукции.

Перепроизводство. Перепроизводством принято называть изготовление лишнего количества продукции или преждевременное ее изготовление до возникновения реального спроса. В цехах перепроизводство ведет к изготовлению лишней продукции, а в офисах - к созданию ненужных документов или избыточной информации. Изготовление лишнего количества продукции или ее преждевременное изготовление не способствуют повышению эффективности, поскольку связаны с потреблением дополнительных материальных и трудовых ресурсов, необходимостью хранения излишков продукции. Это заставляет сотрудников трудиться быстрее, чем необходимо, что сопровождается иными потерями.

Для устранения потерь, обусловленных перепроизводством, требуется:

Разрабатывать технологические процессы таким образом, чтобы предыдущие операции надежно обеспечивали последующие;

- устанавливать производственные нормы и стандарты для каждого рабочего места процесса;

- предусматривать сигналы, предотвращающие преждевременный запуск производства.

Ожидание. Любое ожидание - людей, документов, оборудования или информации - это всегда потеря. Ожидание означает работу вхолостую, и это приводит к остановкам всего процесса. В ходе ожидания не создается добавленная ценность, и потребитель, вполне естественно, не желает оплачивать простои. Потери этого вида обнаруживаются проще всего. Они особенно раздражают работников. В любом офисе нередки ситуации, когда сотрудники подолгу ожидают подписей начальников, возможности воспользоваться занятым оборудованием, телефонных звонков, поступления материалов от поставщиков и т.д.

Проанализировать, какие подписи на документах действительно необходимы, ликвидировать все лишние и стандартизовать новую процедуру;

- обучить сотрудников смежным профессиям, чтобы они могли подменять друг друга;

- равномерно распределить рабочие нагрузки в течение дня, с тем, чтобы оптимально использовать имеющиеся трудовые ресурсы;

- обеспечить производство всем необходимым оборудованием и своевременными поставками покупных изделий и материалов.

Чрезмерная обработка. Лишними считаются те операции, которые не нужны потребителям, не желающим переплачивать деньги за их выполнение. Часто такими операциями оказываются излишние действия (например, взаимные проверки выполненной работы разными сотрудниками), получение избыточного количества подписей, лишние рассмотрения документов и результатов работ.

Для устранения данного вида потерь требуется:

Проанализировать все работы, создающие добавленную ценность, оптимизировать или устранить все лишние операции;

- определить, какие согласующие подписи на документах действительно необходимы, а все лишние ликвидировать.

Избыточные запасы. Любые избыточные запасы, имеющиеся на предприятии, - это потери. Хранение таких запасов требует дополнительных площадей, они могут отрицательно влиять на безопасность, загромождая проходы и производственные площади. Эти запасы могут оказаться вообще ненужными и устареть при изменении спроса на продукцию. Бережливое производство требует радикального изменения взглядов на запасы. Наличие избыточного объема запасов означает потребность в дополнительных усилиях по управлению ими, оно способно тормозить протекание других производственных процессов, поскольку приходится в поисках необходимого переворачивать груды бумаг и материалов.

Для устранения данного вида потерь требуется:

Производить на каждом участке или рабочем месте только то количество продукции, которое требуется потребителям, находящимся ниже по ходу производственного потока;

- стандартизовать планировку производственных участков и их загрузку;

- обеспечить поступление всего необходимого на последующие участки производственного процесса точно в назначенное время и не допускать задержек с дальнейшим продвижением материалов по производственному процессу.

Лишние движения. Любое движение, не требующееся для успешного выполнения рассматриваемой операции, является потерей. Такие движения считаются одной из форм потерь, так как каждое совершаемое движение должно увеличивать добавленную ценность изделия или услуги. Часто неэффективная организация трудового процесса и неправильная планировка рабочих мест служат причинами лишних движений исполнителей - ходьбы, дотягивания, наклонов и т.д.

Для устранения данного вида потерь требуется:

Стандартизовать папки для документов, выдвижные ящики и шкафы по всему офису, как можно шире применять цветовое кодирование;

- располагать файлы (с документами на столах или электронные в компьютерах) таким образом, чтобы облегчить обращение к ним;

- располагать офисное оборудование общего пользования в центральной части офиса, приобрести дополнительное оборудование, чтобы сократить количество передвижений сотрудников по офису.

Потери от дефектов, или переделки. Затраты на переделки, или повторное выполнение уже сделанной работы, в которой обнаружены дефекты, безусловно, относятся к категории потерь, поскольку любая работа сверх необходимой является лишней, увеличивающей потери предприятия. Потери от дефектов включают в себя также снижение производительности, обусловленное прерыванием нормального течения рабочего процесса для исправления дефектов или переделок продукции. Этот вид непроизводительных затрат намного проще выявить, чем потери других видов.

Для устранения потерь от дефектов требуется:

Ввести стандартизованные методы работы и формы офисных документов;

- разработать и внедрить вспомогательные средства, облегчающие работу.

Транспортировка. Перевозки на расстояния, большие, чем это необходимо, или создание временных мест размещения, хранения и складирования, лишние перемещения с места на место материалов, людей, информации или документов - все это ведет к потерям времени и энергии. Материалы и покупные изделия часто перемещают с места на место внутри предприятия по нескольку раз, пока они не достигнут окончательного пункта назначения. Естественно, все эти перемещения ведут к потерям. Кроме того, размещение изделий в местах временного хранения повышает вероятность их повреждения, потери и хищений, мешает нормальному движению внутри предприятия.

Для устранения потерь, обусловленных лишними перевозками, требуется:

Максимально сокращать расстояния любых перевозок;

- ликвидировать все места временного хранения или складирования материалов.

Проблема определения экономической эффективности предопределяет необходимость правильно учитывать и анализировать уровень и масштабы внедрения мероприятий по бережливому производству. Это означает, что определение эффективности требует применения методов количественного анализа и измерения, что предполагает установление взаимосвязи между увеличением масштаба внедрения концепции бережливого производства и приростом прибыли предприятия.

Бережливое производство на предприятии

На первый взгляд, бережливость – это экономия, скупость, скупердяйство. На самом деле, бережливое производство работает не с сокращением расходов, что могло бы привести к снижению качества продукции, а с сокращением потерь, которые есть на каждом рабочем месте, будь то токарь, банкир, госслужащий, директор. Такой подход позволяет повысить качество производимой продукции и услуг, обеспечить рост производительности труда и уровня мотивации персонала, что, в конечном счете, отражается на росте конкурентоспособности предприятия.Бережливое производство – система организации производства, направленная на непрерывное совершенствование деятельности организации и достижение ее долгосрочной конкурентоспособности.

Мировой опыт показывает следующие результаты внедрения инструментов бережливого производства:

Рост производительности труда на 35-70%;

Сокращение времени производственного цикла на 25-90%;

Сокращение брака на 58-99%;

Рост качества продукции на 40%;

Увеличение времени работы оборудования в исправном состоянии до 98,87%;

Высвобождение производственных площадей на 25-50%.

В любой системе, во всех процессах - от производства и сборки до гостиничного бизнеса, здравоохранения, транспорта и социальных служб - существуют скрытые потери. Определение и устранение этих потерь ежегодно сохраняет миллионы долларов тем организациям, которые регулярно оценивают свою деятельность по стандартам бережливого производства. Эти потери увеличивают издержки производства, не добавляя потребительской ценности, действительно необходимой заказчику. Они также увеличивают срок окупаемости инвестиций и ведут к снижению мотивации сотрудников. Необходимо определить, а затем устранить эти потери.

Следует отметить, что идеи «бережливого производства» впервые были сформулированы и внедрены Генри Фордом. Но эти идеи носили характер разрозненных мероприятий и не затрагивали само мировоззрение работников. Было создано поточное, малозатратное производство, и автомобиль марки Форд-Т, не имел конкурентов в мире, по цене, качеству, уровню обслуживания. Но идеи Генри Форда не получили широкого распространения, так как экономика страны развивалась динамично, рынок был закрыт для других государств, существовали возможности для экстенсивного развития. Япония таких возможностей не имела, и поэтому сразу пошла по пути рационального использования ресурсов, устранения всех видов потерь, повышения инициативности и ответственности работников, постоянного систематического улучшения качества и процедур. Центром разработки и внедрения принципов и методов «бережливого производства» стала автомобильная компания Тойота, заимствовавшая всё лучшее из производственных систем компаний всего мира. Уже к 80 году Япония не только восстановила экономику, и создала самую эффективную производственную систему в мире, но и начала активную экспансию в другие страны.

Возвращаясь к России, хотелось бы выделить 9 причин, почему целесообразно внедрять бережливое производство в организации:

1. Высокая себестоимость продукции.

2. Низкое качество продукции.

3. Устаревшие технологии.

4. Устаревшее оборудование.

5. Высокая энергоёмкость.

6. Высокая затратность производства.

7. Нарушение сроков поставок.

8. Нехватка квалифицированного персонала.

9. Высокая конкуренция на рынке.

Именно инструменты бережливого производства позволяют решать эти и другие проблемы.

Когда говорят про бережливое производство, часто упоминают Lean-менеджмент и достижения японской компании Toyota. Есть еще одно слово – кайдзен (непрерывное улучшения).

Все эти непривычные для нас слова говорят о том, что организация ставит перед собой глобальную задачу – улучшаться каждый день, прогрессировать день ото дня. Продвижение вперед зависит от самих руководителей, ведь недостаточно внедрять инструменты, нужно менять культуру менеджмента, поведение управленцев.

Именно об этих вопросах пойдет речь на конференции в городе Ижевске «Видение и внедрение «Lean» на примере компании Toyota». Важно, что на конференции будут обсуждаться практические вопросы внедрения инструментов бережливого производства в современной организации.

Lean – это тип мышления

В бережливом производстве важно внимание высшего руководства и первого лица на предприятии. Если первое лицо озабочено внедрением бережливого производства – результат будет, если не заинтересовано – это пустая трата времени. Lean – это тип мышления. Опыт внедрения бережливого производства в России и в развитых странах имеет одну важную особенность. На российских предприятиях большое значение уделяется инструментам бережливого производства, в зарубежных организациях – формированию идеологии бережливого производства, корпоративной культуре управления. Отметим, что инструменты бережливого производства без идеологии не работают. Первичными являются вопросы мышления и внедрения рацпредложений. Нужно создать корпоративную культуру, которая бы способствовала внедрению этой системы. Корпоративная культура в свою очередь всегда основывается на поведении руководителя и его команды. А поступки вытекают из помыслов, о которых важно знать. Поэтому паровоз - правильное мышление, а потом уже выстраиваются вагоны - определенные инструменты Lean.

Правило – 5 почему

Что касается образа действий руководителей, то в системе бережливого производства придется переориентировать себя на поиск причины проблем, а не на наказание работника. Важно понять, почему случился провал, с чем связана ошибка? Мнение руководителя, что все должно совершаться без сучка и задоринки, неверно – в любом деле никто не застрахован от ошибок, и надо извлекать из них уроки. Ошибки – это стимул оптимизировать процесс, способ добиться, чтобы она больше не повторялась, устранить ее раз и навсегда. Современные руководители в погоне за безошибочностью ставят перед собой несложные задачи, это неправильно – задачи должны быть сложными, а допускаемые при их решении ошибки – в порядке вещей.

Инструменты бережливого производства сами по себе просты, но применение их требует усилий. Следуя философии компании Toyota, Lean – это наука, которая заставляет нас выдвигать гипотезу, проверять ее, искать подтверждение ей. По всем направлениям: безопасность, качество, затраты – главным фактором успеха будут корпоративная культура и поведение руководителя. Невозможно быстро изменить его мышление (Toyota делает это более 60 лет). Но если показать работникам новый подход, помочь им в выборе инструмента, то они увидят сами все преимущества такой работы.

Бережливое производство основывается на системе 5 С – система наведения порядка, чистоты, укрепления дисциплины, повышения производительности и создания безопасных условий труда, с участием всего персонала. Данная система позволяет практически без затрат не только наводить порядок на предприятии (повышать производительность, сокращать потери, снижать уровень брака и травматизма), но и создавать необходимые стартовые условия для реализации сложных и дорогостоящих производственных и организационных инноваций, обеспечивать их высокую эффективность за счет радикального изменения сознания работников, их отношения к своему делу.

Система бережливого производства

Представленное определение системы бережливого производства очень сжато выражает суть данной концепции. Давайте попробуем раскрыть некоторые положения этого определения.Важным принципом концепции бережливого производства является постоянное совершенствование и участие в данном процессе всего коллектива.

«Создание четко определенной потребительской ценности» предполагает понимание того, что является ценностью для потребителя. И здесь нельзя основываться на только на собственных знаниях. Должна проводиться работы по выявлению всех компонентов потребительской ценности, иногда непосредственно с конечным потребителем товара/услуги. Это залог того, что требования потребителя будут удовлетворены наиболее полно и с наименьшими затратами (исключается излишняя работа).

Если фирма занимается бережливым производством, значит, во главу угла она ставит интересы заказчика, покупателя, клиента, партнера и собственных сотрудников, причем выигрывают от этого все. Поэтому, внедрение бережливого производства – лучшая визитная карточка для представления фирмы партнерам и заказчикам.

«С меньшими трудозатратами, на меньших производственных площадях, с меньшим капиталом и за меньшее время»- в концепции бережливого производства это означает исключение всех видов потерь (перепроизводство, излишняя обработка, потери на ожидание, потери на транспортировку, на перемещения персонала, потери из-за дефектов/переделки и т.д.).

Концепция бережливого производства основывается на пяти принципах, определяющих ориентиры для менеджеров при переходе к бережливому производству:

Определение ценности каждого семейства продуктов с точки зрения клиента.

- Определение всех стадий потока создания ценности для каждого семейства продуктов и устранение по мере возможности, операций, не создающих ценности.

- Выстраивание операций, создающих ценность в строгой последовательности, обеспечивающей ровное движение продукта в потоке, направленном к клиенту.

По окончании формирования потока – создание возможности «вытягивания» клиентами ценности из предыдущей стадии.

По окончании определения ценности, выявление потоков создания ценности, устранение стадий, вызывающих возникновение потерь, а также формирование вытягивающей системы – повторение всего процесса заново столько раз, сколько потребуется для достижения состояния совершенства, при котором создается абсолютная ценность, и нет никаких потерь.

Необходимо пояснить, что такое выталкивающее производство и вытягивающее производство.

Выталкивающее производство – обработка изделий крупными партиями с максимальной скоростью исходя из прогнозируемого спроса с последующим перемещением изделий на следующую производственную стадию или на склад, независимо от фактического темпа работы следующего процесса или потребностей заказчика (потребителя). В рамках такой системы практически невозможно внедрить инструменты бережливого производства.

Вытягивающее производство – метод управления производством, при котором последующие операции сигнализируют о своих потребностях предыдущим операциям.

Вытягивающая система супермаркета – наиболее популярная. При ней на каждой производственной стадии имеется склад – супермаркет, в котором хранится определенный объем изготавливаемой на этой стадии продукции. На каждой стадии производится столько продукции, сколько было изъято из супермаркета. Как правило, когда продукция изымается из супермаркета последующим процессом – потребителем, последний направляет вверх предыдущему процессу информацию об изъятии с помощью специальной карточки (канбан) или иным способом.

Каждый процесс отвечает за пополнение запасов своего супермаркета, поэтому оперативное управление и поиск объектов постоянного совершенствования (кайдзен) не составляет большого труда. Вместе с тем, ее применение осложняется при наличии большого количества видов производимой продукции.

Последовательная вытягивающая система целесообразно использовать при большой номенклатуре продукции, производимой одним процессом, т.е. когда сложно или практически невозможно поддерживать запас каждого вида продукции в супермаркете. Продукция, по сути, производится на заказ, при этом общие запасы в системе сводятся к минимуму. Последовательная система требует поддержания непродолжительного и предсказуемого времени выполнения заказов, надо хорошо понимать структуру поступления заказов от клиента. Функционирование такой системы требует очень сильного руководства.

Смешанная вытягивающая система – предполагает комбинацию двух перечисленных систем. Ее целесообразно применять, когда действует правило 80/20, т.е. когда небольшая доля видов продукции (примерно 20%) составляет наибольшую часть ежедневно выпускаемого объема продукции (примерно 80%).

Все виды продукции подразделяются на группы по объему выпуска: большой объем, средний объем, низкий объем и редкие заказы. Для группы «редкие заказы» целесообразно применять последовательную вытягивающую систему. Для других групп – вытягивающую систему супермаркета. При смешанной вытягивающей системе, возможно, будет сложнее управлять совершенствованием и выявлять отклонения.

Концепция бережливого производства направлена на максимальную экономию ресурсов в процессе производства, в первую очередь, временных. Базовым принципом указанной концепции является выявление и устранение процессов, которые не приносят добавленной ценности или уменьшают ее (например, процессы, приводящие к избытку запасов, процессы ожидания, процессы лишней транспортировки, процессы излишней обработки, процессы, создающие дефекты, и т.д.).

Под потоком создания ценности понимают все действия – как создающие ценность, так и не создающие ценности, - которые позволяют продукту пройти все стадии процесса:

1) от разработки концепции до выпуска первой продукции,

2) от принятия заказа до доставки. Данные действия включают в себя обработку информации, полученной от клиента, а также операции по преобразованию продукта по мере его продвижения к клиенту.

Когда в практику менеджмента широко внедрилось бережливое производство, оказалось, что оно остро нуждается в процессном описании бизнеса.

Бизнес можно охарактеризовать как совокупность взаимосвязанных и взаимодействующих процессов. Тогда, если аккуратно описать каждый процесс и изучить взаимосвязи процессов, то мы поймем, как устроен любой бизнес и сможем воспользоваться этим описанием в самых различных целях.

Для практического применения системы бережливого производства необходимо уметь систематически описывать бизнес-процессы, то есть самые важные процессы бизнеса, которые приносят нам деньги в оплату нашей продукции или услуги.

Как же научиться видеть процессы? На предприятии в первую очередь мы видим станки, аппараты, транспортные системы, людей, занятых своим делом.

Процесс это последовательность действий, направленных на получение некоторой продукции и/ или услуги. Причем эти действия распределены во времени и пространстве. Эти действия редко удается увидеть все сразу из одной точки. «Ну и что?» - скажете Вы. Процессы идут, все работает. Зачем их документировать, описывать, разве недостаточно все держать в голове, как сейчас?

Прежде всего, описание процесса ускоряет обмен информацией и снижает риски принятия несвоевременных и ошибочных решений и действий.

Процессы можно описывать словами, но слова понимаются по-разному. В этой связи наиболее наглядным и общедоступным является визуализация бизнес-процессов при помощи наглядной картины процесса.

Прежде всего, нам необходимо описание процесса в таком виде, в котором он существует сейчас, чтобы получить точку отсчета для дальнейшего совершенствования. Имея текущее описание процесса, мы можем построить «идеальный» процесс и наметить план перехода к нему. И только после этого начинается непрерывное совершенствование процесса согласно концепции бережливого производства.

Инструменты бережливого производства

Всеобщее производительное обслуживание (Total Productive Maintenance - TPM) - это один из инструментов бережливого производства, применение которого позволяет снизить потери, связанные с простоями оборудования из-за поломок и избыточного обслуживания. Основная идея TPM - вовлечение в процесс обслуживания оборудования всего персонала предприятия, а не только соответствующих служб. Успех внедрения TPM, как и любого другого инструмента бережливого производства связан с тем, насколько идеи методики донесены до сознания персонала и позитивно восприняты им.Особенность методики TPM состоит в том, что на ее основе возможно плавная и плановая трансформации существующей системы обслуживания к более совершенной.

С этой целью путь внедрения TPM удобно представить в виде последовательности этапов, каждый из которых преследует вполне определенные цели и, главное, дает вполне ощутимый эффект:

1. Оперативный ремонт неисправностей - попытка усовершенствовать существующую систему обслуживания и найти ее слабые места.

2. Обслуживание на основе прогнозов - организация сбора сведений о проблемах оборудования и их последующего анализа. Планирование предупредительного обслуживание оборудования.

3. Корректирующее обслуживание - усовершенствование оборудования в процессе обслуживания с целью устранения причин систематических неисправностей.

4. Автономное обслуживание - распределение функций по обслуживанию оборудования между эксплуатационным и ремонтным персоналом.

5. Непрерывное улучшение - обязательный атрибут любого инструмента бережливого производства. Фактически означает вовлечение персонала в деятельность по непрерывному поиску источников потерь эксплуатации и обслуживания, а также предложению методов их устранения.

Визуальный менеджмент - это расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы так, чтобы они были хорошо видимы, и чтобы любой участник процесса с первого взгляда мог оценить состояние системы.

Визуальный менеджмент внедряется в несколько этапов:

Этап 1. Производится организация рабочих мест, это тот этап, на котором нужно использовать всю мощь и возможности 5S.

Этап 2. Визуализируется важная информация, которая находится на рабочих местах:

информация о безопасности, о качестве, о том, как выполняются операции и о том какое и как должно использоваться оборудование.

Этап 3. Визуализируются результаты и показатели эффективности того или иного процесса.

Этап 4. Внедряется принятие решений на основе этой визуализированной информации.

Стандартные операционные процедуры (SOP) – документ, шаг за шагом определяющий последовательность выполнения любой производственной операции:

Устные инструкции забываются и искажаются, поэтому их надо заменить на письменные – SOP.

- SOP не должны требовать много времени на понимание, поэтому в них следует использовать наглядные обозначения, рисунки, схемы, фотографии и т.п.

- SOP должны постоянно актуализироваться с учетом изменения порядка выполнения операций.

- При разработке SOP следует привлекать работников, это гарантирует ее достоверность и не вызовет отторжения.

Точно вовремя (Just-In-Time – JIT) – метод сокращения времени производственного цикла, когда материалы, услуги и другие ресурсы предоставляются только тогда, когда они необходимы:

Сокращение объема партии до минимального экономически выгодного (в идеале до одной единицы продукции).

- Балансировка численности человеческих ресурсов, количества материалов и оборудования.

- «Вытягивание» продукции. Производительность текущей операции определяется потребностью последующей.

- Использование аудио-визуальных средств контроля за состоянием продукта и загруженностью оборудования.

- Делегирование процесса принятия решений по управлению перемещением продукции на как можно более низкий уровень.

Картирование потока создания ценности - это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование – визуализированное описание в определённой форме потока (материального, информационного) создания ценности бизнес-процесса. Картирование производится в условиях «как есть», «как должно быть» и «как будет».

При помощи этого инструмента создаётся карта потока создания ценности, которая позволит чётко определить время создания ценности и потери, существующие в потоке создания ценности.

Карта потока создания – это инструмент, с помощью которого можно отобразить материальные и информационные потоки в ходе создания ценности. Временем создания ценности принято считать время выполнения работ, которые преобразуют продукт так, чтобы потребители были готовы платить за него. Поток создания ценности - все действия (добавляющие и не добавляющие ценность), нужные, чтобы произвести продукт.